Ten artykuł to kompleksowy przewodnik, który krok po kroku wyjaśni, jak dobrać idealne wiertło pod gwint, niezależnie od tego, czy pracujesz z gwintami metrycznymi, czy calowymi. Poznaj sprawdzone metody, tabele i wzory, aby uniknąć kosztownych błędów i tworzyć trwałe, precyzyjne połączenia.

Prawidłowy dobór wiertła pod gwint klucz do trwałego połączenia i uniknięcia błędów

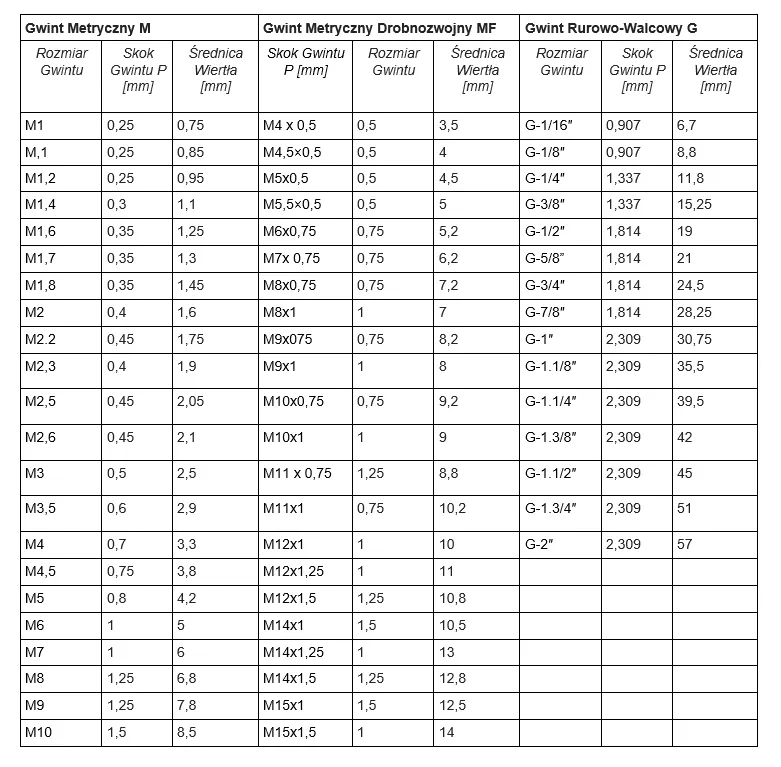

- Dla gwintów metrycznych (M) najczęściej stosuje się tabele normalizacyjne, np. dla M5 wiertło Ø4,2 mm, dla M8 wiertło Ø6,8 mm.

- Alternatywnie średnicę wiertła można obliczyć wzorem: Ø wiertła = D - P (średnica nominalna gwintu minus skok gwintu).

- Gwinty calowe (UNC/UNF) wymagają stosowania odrębnych tabel, np. dla UNC 1/4"-20 wiertło Ø5,1 mm.

- Rodzaj materiału ma znaczenie: dla twardych i kruchych (żeliwo) można minimalnie zwiększyć średnicę wiertła (o ok. 0,1 mm), dla miękkich (aluminium) zmniejszyć (o ok. 0,1 mm).

- Najczęstsze błędy to niewłaściwy dobór średnicy, brak prostopadłości otworu oraz zaniedbanie smarowania i chłodzenia.

Skutki złego wyboru: od złamanego gwintownika po zniszczony detal

Niewłaściwy dobór średnicy wiertła pod gwint to jeden z najczęstszych błędów, który może mieć bardzo kosztowne konsekwencje. Z mojego doświadczenia wiem, że zbyt mały otwór pod gwint to niemal pewna droga do złamania gwintownika. Narzędzie napotyka zbyt duży opór, co w efekcie prowadzi do jego pęknięcia. To nie tylko strata kosztownego gwintownika, ale często również zniszczenie obrabianego detalu, zwłaszcza gdy gwintownik złamie się w otworze. Z kolei zbyt duży otwór pod gwint jest równie problematyczny. W takim przypadku gwintownik nie ma wystarczającej ilości materiału do prawidłowego uformowania pełnego zarysu gwintu. Skutkuje to powstaniem słabego, niepełnego, a nawet zerwanego gwintu, który nie będzie w stanie zapewnić trwałego i bezpiecznego połączenia. W obu sytuacjach tracimy czas, materiał i pieniądze.

Jaka jest zależność między otworem a jakością przyszłego gwintu?

Precyzyjna średnica otworu jest absolutnie krytyczna dla jakości i wytrzymałości gwintu. Kiedy otwór ma idealnie dobraną średnicę, gwintownik ma możliwość prawidłowego uformowania pełnego zarysu gwintu. Oznacza to, że każdy ząb gwintownika usuwa odpowiednią ilość materiału, tworząc gwint o właściwej głębokości i profilu. Taki gwint charakteryzuje się maksymalną wytrzymałością mechaniczną, jest odporny na zerwanie i zapewnia stabilne połączenie. Jeśli otwór jest za mały, gwintownik musi usunąć zbyt dużo materiału, co prowadzi do nadmiernych naprężeń i ryzyka pęknięcia. Jeśli otwór jest za duży, gwint nie będzie miał pełnego zarysu, co drastycznie obniży jego nośność i trwałość. To właśnie dlatego tak dużą wagę przykładam do dokładnego doboru wiertła.

Gwinty metryczne (M): precyzyjny dobór wiertła z tabeli

Tabela wierteł pod gwinty metryczne zwykłe Twoja niezawodna ściągawka

Dla gwintów metrycznych, które są najczęściej spotykane w Polsce i Europie, najprostszym i najbardziej niezawodnym sposobem doboru wiertła jest skorzystanie z tabel normalizacyjnych. Poniżej przedstawiam tabelę z najpopularniejszymi gwintami metrycznymi i odpowiadającymi im średnicami wierteł to naprawdę niezawodna ściągawka, którą warto mieć pod ręką.

| Gwint | Średnica wiertła |

|---|---|

| M3 | Ø2,5 mm |

| M4 | Ø3,3 mm |

| M5 | Ø4,2 mm |

| M6 | Ø5,0 mm |

| M8 | Ø6,8 mm |

| M10 | Ø8,5 mm |

| M12 | Ø10,2 mm |

Jak prawidłowo odczytać tabelę? Analiza krok po kroku na przykładzie gwintu M6 i M10

Odczytywanie tabeli jest bardzo proste, ale wymaga uwagi. Weźmy na przykład gwint M6. Szukamy w pierwszej kolumnie wartości "M6". Następnie, przesuwając się w prawo w tym samym wierszu, znajdujemy odpowiadającą mu średnicę wiertła, która wynosi Ø5,0 mm. To oznacza, że aby wykonać otwór pod gwint M6, powinniśmy użyć wiertła o średnicy 5,0 mm. Podobnie postępujemy dla gwintu M10. W kolumnie "Gwint" odnajdujemy "M10", a obok niego, w kolumnie "Średnica wiertła", widzimy wartość Ø8,5 mm. Proste, prawda? Zawsze upewniam się, że mam pod ręką taką tabelę, zwłaszcza gdy pracuję z różnymi rozmiarami gwintów.

Gwinty drobnozwojne (np. M10x1.25) czym się różnią i jak dobrać do nich wiertło?

Oprócz standardowych gwintów metrycznych zwykłych, istnieją również gwinty drobnozwojne. Ich kluczową cechą jest mniejszy skok gwintu (P) w porównaniu do gwintów zwykłych o tej samej średnicy nominalnej. Mniejszy skok oznacza, że zwoje są gęściej ułożone. Przykładem jest gwint M10x1,25. Standardowy gwint M10 ma skok 1,5 mm, natomiast w tym przypadku skok wynosi 1,25 mm. Ta różnica w skoku wpływa bezpośrednio na dobór średnicy wiertła. Dla gwintu M10x1,25, średnica otworu powinna wynosić 8,75 mm. Ponieważ wiertła o takiej dokładnej średnicy są rzadko dostępne, w praktyce stosuje się najbliższe większe wiertło, czyli Ø8,8 mm. Zawsze zwracam uwagę na oznaczenie gwintu jeśli po średnicy nominalnej (np. M10) pojawia się dodatkowa wartość (np. x1,25), to mamy do czynienia z gwintem drobnozwojnym i musimy odpowiednio skorygować dobór wiertła.

Brak tabeli? Oblicz średnicę wiertła jak ekspert!

Uniwersalny wzór na średnicę otworu, który musisz poznać

Co zrobić, gdy nie masz pod ręką tabeli, a potrzebujesz dobrać wiertło pod nietypowy gwint? Na szczęście istnieje uniwersalny wzór, który pozwala obliczyć średnicę wiertła z dużą precyzją. To narzędzie, które każdy majsterkowicz i profesjonalista powinien znać. Wzór jest prosty:

Ø wiertła = D - P

Gdzie:

- D to średnica nominalna gwintu, czyli ta wartość, którą widzisz w oznaczeniu gwintu (np. dla M8, D = 8 mm).

- P to skok gwintu, czyli odległość między sąsiednimi zwojami gwintu.

Znając te dwie wartości, możesz samodzielnie obliczyć wymaganą średnicę otworu.

Co to jest skok gwintu i gdzie znaleźć jego wartość?

Skok gwintu (oznaczany jako P) to nic innego jak odległość mierzona równolegle do osi gwintu, pomiędzy dwoma sąsiednimi zwojami. To kluczowy parametr, który określa "gęstość" gwintu. Dla gwintów metrycznych zwykłych skok jest znormalizowany i ściśle powiązany ze średnicą nominalną. Oznacza to, że dla każdego standardowego gwintu M (np. M6, M10, M12) wartość skoku gwintu jest z góry zdefiniowana i łatwo dostępna w normach technicznych (np. PN-EN ISO 261) lub w ogólnodostępnych tabelach gwintów. Jeśli masz do czynienia z gwintem drobnozwojnym, skok będzie podany bezpośrednio w jego oznaczeniu (np. M10x1,25, gdzie 1,25 mm to skok). Zawsze upewniam się, że znam skok gwintu, zanim przystąpię do obliczeń.

Praktyczne obliczenia: dobieramy wiertło pod gwint M12

Przejdźmy do praktycznego przykładu, aby zobaczyć, jak działa ten wzór. Załóżmy, że potrzebujemy wykonać otwór pod gwint M12.

Dla gwintu M12:

- Średnica nominalna (D) wynosi 12 mm.

- Standardowy skok gwintu (P) dla M12 to 1,75 mm.

Podstawiając te wartości do wzoru, otrzymujemy:

Ø wiertła = D - P = 12 mm - 1,75 mm = 10,25 mm

Otrzymana średnica to 10,25 mm. Ponieważ wiertła o tak precyzyjnej średnicy są rzadko dostępne w standardowych zestawach, w praktyce wybieramy najbliższe dostępne wiertło, które wynosi Ø10,2 mm. Taka niewielka różnica (0,05 mm) jest akceptowalna i pozwala na prawidłowe nacięcie gwintu.

Gwinty calowe (UNC/UNF): kiedy ich używać i jak dobrać wiertło?

Kiedy możesz natknąć się na gwint calowy i jak go rozpoznać?

Chociaż w Polsce i większości Europy dominują gwinty metryczne, to w mojej pracy często natykam się na gwinty calowe (UNC/UNF). Są one powszechnie stosowane w maszynach i urządzeniach importowanych, zwłaszcza z USA i Wielkiej Brytanii. Możesz je spotkać w starych maszynach, sprzęcie rolniczym, niektórych elementach hydrauliki czy motoryzacji. Rozpoznanie ich jest kluczowe, ponieważ próba gwintowania gwintownikiem metrycznym w otworze pod gwint calowy (i na odwrót) zakończy się zniszczeniem gwintu lub gwintownika. Oznaczenia gwintów calowych wyglądają inaczej zamiast "M" i średnicy w milimetrach, zobaczysz ułamki cala (np. 1/4", 3/8") oraz liczbę zwojów na cal (np. -20, -16).

Tabela wierteł dla najpopularniejszych gwintów calowych (1/4", 3/8", 1/2")

Dla gwintów calowych, podobnie jak dla metrycznych, istnieją specjalne tabele, które ułatwiają dobór wiertła. Poniżej przedstawiam tabelę z kilkoma najpopularniejszymi gwintami calowymi, z którymi najczęściej mam do czynienia.

| Gwint | Średnica wiertła |

|---|---|

| UNC 1/4"-20 | Ø5,1 mm |

| UNC 3/8"-16 | Ø8,0 mm |

| UNC 1/2"-13 | Ø10,8 mm |

Wpływ materiału na dobór wiertła: klucz do trwałego gwintu

Wiercenie w stali nierdzewnej i twardej jak uniknąć złamania gwintownika?

Rodzaj obrabianego materiału ma ogromne znaczenie dla prawidłowego doboru średnicy wiertła. Standardowe tabele i wzory dotyczą zazwyczaj stali konstrukcyjnej. Jednak w przypadku materiałów twardych i kruchych, takich jak stal nierdzewna, stale narzędziowe czy żeliwo, musimy wprowadzić pewne korekty. Te materiały stawiają większy opór gwintownikowi, a ich kruchość zwiększa ryzyko jego złamania. Dlatego też, aby zmniejszyć naprężenia i ryzyko uszkodzenia narzędzia, zalecam minimalne zwiększenie średnicy wiertła o około 0,1 mm w stosunku do wartości podanych w tabelach lub obliczonych wzorem. Ta niewielka korekta może uratować gwintownik i zapewnić płynniejszy proces gwintowania.

Wiercenie w miękkich metalach (aluminium, miedź) na co zwrócić szczególną uwagę?

Zupełnie inaczej postępujemy w przypadku materiałów miękkich i plastycznych, takich jak aluminium, miedź czy mosiądz. Te metale mają tendencję do "płynięcia" i odkształcania się podczas gwintowania. Gdy gwintownik wchodzi w taki materiał, może on być "wpychany" w głąb, co prowadzi do powstania gwintu o niepełnym zarysie lub zbyt ciasnego. Aby temu zapobiec i uzyskać pełny, mocny gwint, zaleca się minimalne zmniejszenie średnicy wiertła o około 0,1 mm. Dzięki temu gwintownik ma więcej materiału do prawidłowego uformowania zwojów, co przekłada się na lepszą jakość i wytrzymałość połączenia.

Czy do żeliwa potrzebne jest inne wiertło niż do stali zwykłej?

Tak, do żeliwa zdecydowanie warto zastosować nieco inne wiertło niż do stali zwykłej. Żeliwo, podobnie jak stale narzędziowe, jest materiałem twardym i kruchym. Jego struktura sprawia, że podczas gwintowania gwintownik napotyka duży opór, a ryzyko jego złamania jest podwyższone. Dlatego, tak jak wspomniałem wcześniej, w przypadku żeliwa również zalecam minimalne zwiększenie średnicy wiertła o około 0,1 mm w stosunku do wartości standardowych. Ta niewielka zmiana średnicy otworu pozwala na zmniejszenie obciążeń działających na gwintownik, co znacząco redukuje ryzyko jego uszkodzenia i ułatwia uzyskanie dobrej jakości gwintu.

Unikaj błędów: najczęstsze pułapki przy wierceniu pod gwinty

Brak prostopadłości otworu: cichy zabójca gwintowników

Jednym z najbardziej zdradliwych błędów, który często prowadzi do uszkodzenia gwintownika i zniszczenia pracy, jest brak prostopadłości otworu względem powierzchni. Nawet jeśli idealnie dobierzesz średnicę wiertła, ale otwór będzie wiercony pod kątem, gwintownik będzie pracował nierównomiernie. Będzie on próbował "prostować" otwór, co spowoduje nierównomierne obciążenie na jego ostrzach. Efektem jest nie tylko krzywy i słaby gwint, ale przede wszystkim bardzo wysokie ryzyko złamania gwintownika. Zawsze staram się używać wiertarki stołowej lub przynajmniej prowadnicy do wiertarki ręcznej, aby zapewnić idealną prostopadłość.

Dlaczego smarowanie i chłodzenie to nie opcja, a konieczność?

Wielu początkujących majsterkowiczów, a nawet niektórzy doświadczeni, zaniedbuje smarowanie i chłodzenie podczas gwintowania. To ogromny błąd! Smarowanie i chłodzenie to nie opcja, a absolutna konieczność. Użycie odpowiednich środków, takich jak specjalne emulsje do obróbki skrawaniem czy oleje do gwintowania, spełnia kilka kluczowych funkcji. Po pierwsze, zapobiega przegrzewaniu się narzędzia, co jest częstą przyczyną szybkiego zużycia gwintowników. Po drugie, zmniejsza tarcie między gwintownikiem a obrabianym materiałem, co ułatwia proces nacinania gwintu. Po trzecie, wydłuża żywotność gwintownika, chroniąc jego ostrza. I wreszcie, co równie ważne, poprawia jakość nacinanego gwintu, zapewniając jego gładkość i precyzję. Nigdy nie gwintuję na sucho, zwłaszcza w twardszych materiałach.

Przeczytaj również: Wiertło pod M6: 5,0 mm to standard, ale czy zawsze? Poradnik

Opiłki i wióry: jak prawidłowo oczyścić otwór przed gwintowaniem?

Ostatnim, ale równie ważnym aspektem, jest dokładne oczyszczenie otworu z opiłków i wiórów po wierceniu, a przed przystąpieniem do gwintowania. Pozostałości metalu w otworze mogą stanowić poważną przeszkodę dla gwintownika. Mogą one klinować się między zwojami narzędzia, zwiększając opór i ryzyko złamania. Co więcej, wióry mogą rysować świeżo nacinany gwint, pogarszając jego jakość i trwałość. Zawsze używam sprężonego powietrza lub specjalnego narzędzia do usuwania wiórów, aby upewnić się, że otwór jest całkowicie czysty. To drobny krok, który może zaoszczędzić wiele frustracji i kosztów.