Precyzyjny dobór wiertła pod gwintownik to klucz do wykonania trwałego i mocnego gwintu, a także do uniknięcia kosztownych błędów, takich jak zerwanie gwintownika. Ten artykuł dostarczy Ci wszystkich niezbędnych informacji, tabel i praktycznych wskazówek, abyś zawsze dobierał odpowiednią średnicę otworu.

Dobór wiertła pod gwintownik: klucz do trwałego gwintu i uniknięcia błędów

- Idealna średnica wiertła dla gwintów metrycznych to: Średnica Gwintu - Skok Gwintu.

- Dla najpopularniejszych gwintów metrycznych zwykłych (M) istnieją gotowe tabele, np. dla M8 użyj wiertła Ø 6,8 mm.

- Rodzaj materiału wpływa na dobór: dla miękkich materiałów (aluminium) otwór powinien być nieco większy (o 0,1 mm), dla twardych (żeliwo) nieco mniejszy (o 0,1 mm).

- Gwinty drobnozwojne (MF) wymagają większych średnic wierteł niż gwinty zwykłe o tej samej średnicy nominalnej.

- Najczęstsze błędy to za mały otwór, brak prostopadłości i brak smarowania, prowadzące do zerwania gwintownika.

Skutki złego wymiaru otworu: od zerwanego gwintownika po nietrwałe połączenie

Jako doświadczony praktyk wiem, że precyzja w doborze średnicy otworu pod gwint jest absolutnie kluczowa. Konsekwencje użycia wiertła o nieprawidłowej średnicy mogą być naprawdę kosztowne i frustrujące. Jeśli otwór jest za mały, gwintownik napotyka na zbyt duży opór materiału. To z kolei prowadzi do nadmiernego obciążenia narzędzia, jego zakleszczenia, a w najgorszym wypadku do zerwania gwintownika. A uwierz mi, wyciąganie złamanego gwintownika z otworu to jedno z najbardziej niewdzięcznych zadań w warsztacie.

Z drugiej strony, jeśli otwór będzie za duży, gwint, który wyrobisz, będzie zbyt płytki. Oznacza to, że ząb gwintu nie będzie miał pełnego zarysu, a co za tym idzie połączenie gwintowe będzie słabe i nietrwałe. Nie będzie w stanie przenieść zakładanych obciążeń, co może skutkować poluzowaniem się elementu, a nawet jego całkowitym odpadnięciem. Pamiętaj, że celem jest stworzenie solidnego i funkcjonalnego połączenia, a to zaczyna się od idealnie przygotowanego otworu.

Zrozumieć zależność: jak średnica wiertła wpływa na jakość i wytrzymałość gwintu?

Zastanawiałeś się kiedyś, dlaczego ta średnica jest tak ważna? Wyobraź sobie, że gwint to spirala, która "wgryza się" w materiał. Średnica otworu decyduje o tym, ile materiału zostanie do uformowania tej spirali. Jeśli otwór jest za mały, gwintownik musi usunąć zbyt dużo materiału. To tak, jakbyś próbował przeciąć zbyt gruby kawałek drewna za małą piłą wymaga to ogromnego wysiłku i grozi uszkodzeniem narzędzia. W przypadku gwintu, zbyt mały otwór sprawia, że gwintownik "dusi się", a profile gwintu stają się zdeformowane lub niepełne.

Natomiast zbyt duży otwór oznacza, że gwintownik ma za mało materiału do ukształtowania pełnego zarysu. Zęby gwintu będą zbyt płytkie, a ich powierzchnia styku z wkręcaną śrubą będzie znikoma. Taki gwint nie będzie miał odpowiedniej wytrzymałości na rozciąganie i ścinanie. Moim celem jest zawsze uzyskanie optymalnego zarysu gwintu, który zapewni maksymalną wytrzymałość i trwałość połączenia. Tylko wtedy mam pewność, że moja praca jest wykonana prawidłowo.

Normy PN i ISO: dlaczego warto trzymać się standardów?

W świecie obróbki skrawaniem nie ma miejsca na zgadywanie, szczególnie gdy mówimy o gwintach. Dlatego też istnieją normy, takie jak PN-EN 20273 (dotycząca otworów pod gwint) oraz ISO 2306. To nie są tylko suche przepisy to wynik wieloletnich badań, doświadczeń i testów, które określają idealne parametry dla każdego gwintu.

Stosowanie się do tych standardów gwarantuje kilka kluczowych rzeczy. Po pierwsze, powtarzalność. Niezależnie od tego, czy gwintujesz element dzisiaj, czy za rok, używając tych samych norm, uzyskasz identyczny rezultat. Po drugie, kompatybilność. Masz pewność, że śruba M8 kupiona w dowolnym sklepie będzie pasować do gwintu M8, który właśnie wykonałeś. Po trzecie, niezawodność. Normy te zapewniają, że gwint będzie miał odpowiednią wytrzymałość i będzie bezpieczny w użytkowaniu. Dla mnie trzymanie się norm to podstawa profesjonalizmu i minimalizowanie ryzyka błędów. To po prostu ułatwia pracę i daje spokój ducha.

Jak obliczyć idealną średnicę wiertła pod gwint?

Uniwersalny wzór, który musisz znać: Średnica Gwintu - Skok Gwintu

Jeśli chcesz samodzielnie obliczyć średnicę wiertła pod gwint metryczny, istnieje jeden, prosty wzór, który musisz opanować. To jest moja "złota zasada", którą stosuję, gdy nie mam pod ręką tabeli lub pracuję z mniej typowym gwintem. Wzór ten wygląda następująco:

Dw = D - P

Pozwól, że wyjaśnię, co oznaczają poszczególne zmienne:

- Dw: To jest właśnie ta średnica wiertła, której szukamy.

- D: To średnica nominalna gwintu, którą zazwyczaj znajdziesz w nazwie gwintu (np. dla M10, D wynosi 10 mm).

- P: To skok gwintu, czyli odległość między dwoma sąsiednimi zwojami gwintu.

Ten wzór jest podstawą do samodzielnego doboru wiertła i jest szczególnie przydatny dla gwintów drobnozwojnych lub niestandardowych, gdzie tabele mogą nie zawsze być kompletne. Pamiętaj, że wynik często trzeba zaokrąglić do najbliższej dostępnej średnicy wiertła.

Praktyczny przykład: liczymy krok po kroku średnicę dla gwintu M10

Aby to dobrze zrozumieć, przejdźmy przez konkretny przykład. Załóżmy, że potrzebujesz wywiercić otwór pod gwint M10. Co musimy wiedzieć?

-

Identyfikacja gwintu: Mamy gwint metryczny M10.

-

Średnica nominalna (D): Dla M10, D wynosi 10 mm.

-

Skok gwintu (P): Dla standardowego gwintu M10, skok wynosi 1,5 mm. Tę informację znajdziesz w tabelach gwintów metrycznych zwykłych.

-

Obliczenie średnicy wiertła (Dw): Teraz podstawiamy wartości do wzoru:

Dw = D - P

Dw = 10 mm - 1,5 mm

Dw = 8,5 mm

Zatem, aby wykonać gwint M10, powinieneś użyć wiertła o średnicy 8,5 mm. W praktyce, jeśli nie masz wiertła 8,5 mm, zawsze wybieram najbliższe dostępne, ale staram się, aby różnica była jak najmniejsza.

Skąd wziąć informację o skoku gwintu? Jak odróżnić gwint zwykły od drobnozwojnego?

Informację o skoku gwintu możesz uzyskać z kilku źródeł. Najczęściej korzystam z tabel gwintów, które są łatwo dostępne w internecie lub w podręcznikach technicznych. Jeśli masz gwintownik, skok można zmierzyć suwmiarką (mierząc odległość między kilkoma zwojami i dzieląc przez ich liczbę) lub precyzyjniej za pomocą sprawdzianu do gwintów, który ma ząbki o różnych skokach.

Kluczowe jest odróżnienie gwintów metrycznych zwykłych (M) od drobnozwojnych (MF). Gwinty zwykłe mają standardowy, większy skok dla danej średnicy nominalnej (np. M10 ma skok 1,5 mm). Gwinty drobnozwojne, jak sama nazwa wskazuje, mają mniejszy skok przy tej samej średnicy nominalnej. Oznacza to, że są one "gęstsze". W nazwie gwintu drobnozwojnego zawsze znajdziesz informację o skoku, np. M10x1. W tym przypadku "x1" oznacza skok 1,0 mm. To jest bardzo ważna różnica!Dla M10x1 (skok 1,0 mm) średnica wiertła wyniesie 10 mm - 1,0 mm = 9,0 mm. Widzisz, jak duża jest różnica w stosunku do standardowego M10 (8,5 mm)? Niewłaściwy dobór wiertła tutaj to niemal pewne zerwanie gwintownika lub wykonanie wadliwego gwintu. Zawsze zwracaj uwagę na oznaczenie skoku!

Tabela doboru wierteł pod gwinty metryczne: Twoja praktyczna ściągawka

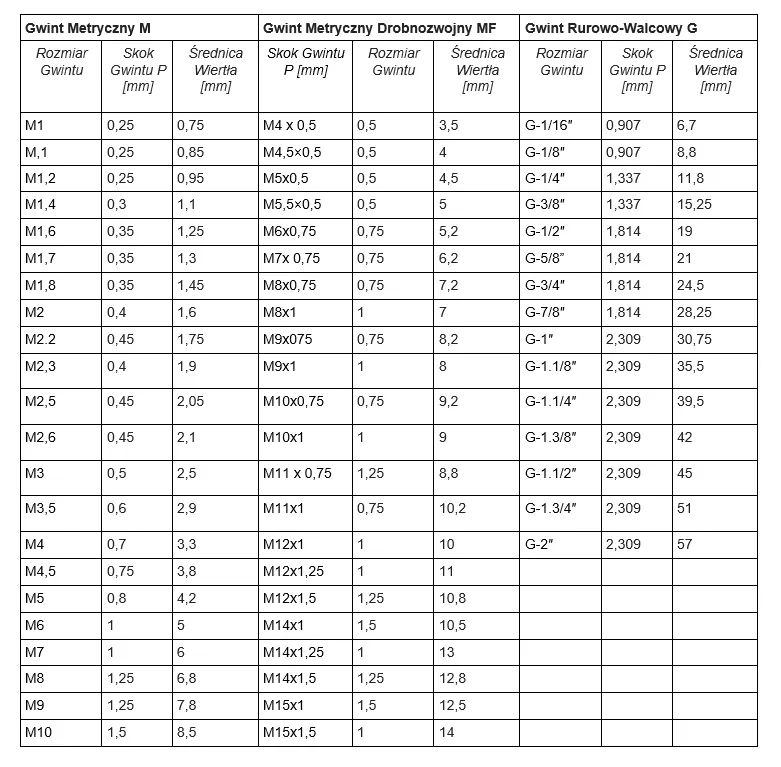

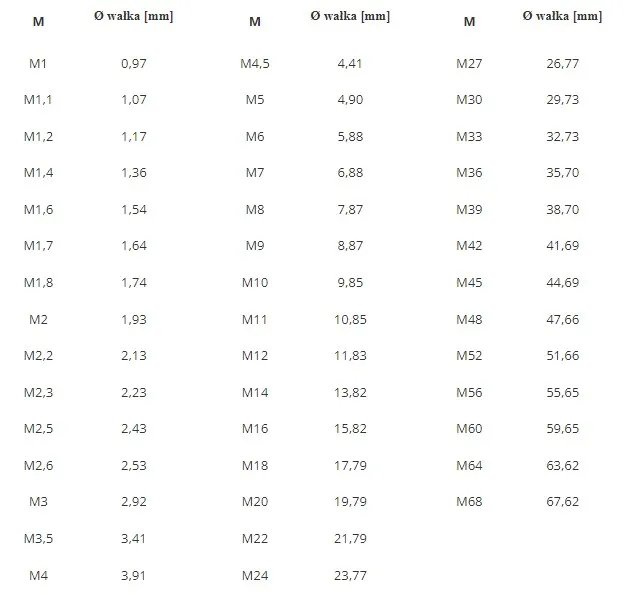

Chociaż wzór jest uniwersalny, w codziennej pracy najczęściej sięgam po gotową tabelę. Jest to najszybszy i najpewniejszy sposób na dobór odpowiedniego wiertła, zwłaszcza dla najpopularniejszych rozmiarów gwintów. Poniżej przedstawiam moją praktyczną ściągawkę dla gwintów metrycznych zwykłych.

Gwinty metryczne zwykłe (M): Najpopularniejsze rozmiary od M3 do M20

Ta tabela zawiera najczęściej spotykane gwinty metryczne zwykłe (M) wraz z ich standardowym skokiem i zalecaną średnicą wiertła. Pamiętaj, że wartości te są znormalizowane i stanowią punkt wyjścia do większości zastosowań.| Gwint metryczny (M) | Skok gwintu (mm) | Średnica wiertła (mm) |

|---|---|---|

| M3 | 0,5 | 2,5 |

| M4 | 0,7 | 3,3 |

| M5 | 0,8 | 4,2 |

| M6 | 1,0 | 5,0 |

| M8 | 1,25 | 6,8 |

| M10 | 1,5 | 8,5 |

| M12 | 1,75 | 10,2 |

| M16 | 2,0 | 14,0 |

| M20 | 2,5 | 17,5 |

Gwinty metryczne drobnozwojne (MF): Kiedy ich używamy i jakie wiertła dobrać?

Gwinty drobnozwojne (MF) stosuje się w specyficznych zastosowaniach, gdzie wymagana jest większa precyzja regulacji, odporność na wibracje lub cienkościenne elementy. Spotkasz je często w optyce, precyzyjnych mechanizmach, a także w hydraulice i pneumatyce. Ze względu na mniejszy skok, gwinty te są bardziej odporne na samorozkręcanie. Jak już wspomniałem, wymagają one większych średnic wierteł niż gwinty zwykłe o tej samej średnicy nominalnej. Oto kilka przykładów:

- M10x1 (skok 1,0 mm): Ø 9,0 mm

- M12x1,5 (skok 1,5 mm): Ø 10,5 mm

Jak prawidłowo czytać tabelę i unikać pomyłek?

Korzystanie z tabeli jest proste, ale wymaga uwagi. Oto moje wskazówki, jak unikać typowych pomyłek:

- Dokładna identyfikacja: Zawsze upewnij się, czy masz do czynienia z gwintem metrycznym zwykłym (M) czy drobnozwojnym (MF). Jeśli gwint ma dopisek "x" i liczbę (np. M10x1), to jest to gwint drobnozwojny i musisz znaleźć odpowiednią tabelę lub użyć wzoru.

- Średnica nominalna: Zawsze odczytuj średnicę nominalną gwintu (np. "10" w M10).

- Skok gwintu: Dla gwintów zwykłych skok jest standardowy, ale dla drobnozwojnych musisz go sprawdzić.

- Materiał: Pamiętaj, że wartości w tabeli są zalecane dla stali konstrukcyjnej. Jak zaraz omówię, dla innych materiałów mogą być potrzebne niewielkie korekty.

- Dostępność wierteł: Czasem idealna średnica wiertła (np. 6,75 mm) nie jest łatwo dostępna. Wtedy wybieram najbliższe dostępne wiertło, zazwyczaj z zaokrągleniem w górę (np. 6,8 mm), aby zmniejszyć ryzyko zerwania gwintownika.

Wybór wiertła: jak rodzaj materiału wpływa na średnicę otworu?

Dobór średnicy wiertła to nie tylko matematyka. To także sztuka uwzględniania właściwości materiału, w którym będziesz gwintować. Standardowe wartości z tabeli, które podałem, są optymalne dla stali konstrukcyjnej. Jednak inne materiały wymagają nieco innego podejścia, aby gwintowanie przebiegło gładko i z dobrym rezultatem.

Stal konstrukcyjna vs. stal nierdzewna: Kluczowe różnice w przygotowaniu otworu

Gwintowanie w stali konstrukcyjnej (np. S235, S355) jest najbardziej typowe i dla niej właśnie podane są standardowe wartości. Jednakże, gdy przechodzimy do stali nierdzewnej (np. 304, 316), sytuacja się zmienia. Stal nierdzewna ma tendencję do utwardzania się podczas obróbki, co sprawia, że jest bardziej wymagająca.

Moje doświadczenie podpowiada, że do stali nierdzewnej konieczne jest użycie wierteł kobaltowych (HSS-Co) lub, w przypadku większych serii, z węglików spiekanych (VHM). Są one znacznie twardsze i bardziej odporne na wysoką temperaturę. Co więcej, absolutnie niezbędne jest stosowanie specjalnych emulgatorów lub olejów do gwintowania, które redukują tarcie i odprowadzają ciepło. W niektórych przypadkach, aby zmniejszyć ryzyko zakleszczenia gwintownika w twardniejącym materiale, zalecam nieznaczną korektę średnicy wiertła o około 0,05 mm większą niż wynika z tabeli. To minimalna zmiana, która może zrobić dużą różnicę.

Gwintowanie w materiałach miękkich: aluminium, miedź, tworzywa sztuczne

Materiały miękkie i plastyczne, takie jak aluminium, miedź czy niektóre tworzywa sztuczne, zachowują się inaczej. Mają tendencję do "zapychania" gwintownika i tworzenia długich, ciągnących się wiórów, które mogą utrudniać proces. Aby temu zapobiec i poprawić odprowadzanie wiórów, a także zmniejszyć ryzyko zakleszczenia gwintownika, zazwyczaj stosuję wiertło o średnicy nieco większej o około 0,1 mm niż wynika z tabeli. Dzięki temu gwintownik ma nieco więcej miejsca, a wióry łatwiej opuszczają otwór. Oczywiście, zawsze z umiarem, aby gwint nie stał się zbyt płytki.

Obróbka materiałów twardych i kruchych: żeliwo i brąz

Z kolei materiały twarde i kruche, takie jak żeliwo czy brąz, wymagają odmiennego podejścia. W tych materiałach gwint ma tendencję do "łamania się" na krawędziach, a zarys gwintu może być mniej pełny. Aby uzyskać pełniejszy zarys gwintu i zapewnić lepsze jego trzymanie w kruchym materiale, zalecam zastosowanie wiertła o średnicy nieco mniejszej o około 0,1 mm niż wynika z tabeli. Ta niewielka redukcja średnicy sprawia, że gwintownik ma więcej materiału do "wygryzienia", co przekłada się na mocniejszy i trwalszy gwint w tak wymagającym materiale. Pamiętaj jednak, aby nie przesadzić z tą korektą, bo zbyt mały otwór może doprowadzić do pęknięcia materiału lub zerwania gwintownika.

Uniknij błędów: najczęstsze problemy przy gwintowaniu i ich rozwiązania

Nawet z idealnie dobranym wiertłem i gwintownikiem, można popełnić błędy, które zniweczą całą pracę. Przez lata pracy w warsztacie widziałem wiele problemów, ale większość z nich da się przewidzieć i im zapobiec. Oto najczęstsze z nich i moje sprawdzone rozwiązania.

Problem: Wiertło "bije" lub otwór jest owalny. Jak temu zaradzić?

To frustrujące, gdy wiertło "bije", czyli nie wierci idealnie osiowo, a w efekcie otrzymujemy otwór, który nie jest idealnie okrągły, lecz owalny. Taki otwór jest fatalnym początkiem dla gwintu. Główne przyczyny to:

- Tępe lub źle naostrzone wiertło: Tępe wiertło nie tnie, tylko "szoruje", co prowadzi do bicia.

- Niewłaściwe mocowanie wiertła: Wiertło musi być pewnie i prosto zamocowane w uchwycie wiertarskim.

- Zbyt duży posuw: Zbyt mocne dociskanie wiertarki może spowodować jego ugięcie i bicie.

- Brak punktowania: Rozpoczynanie wiercenia bez wcześniejszego punktowania otworu (np. punktakiem) sprawia, że wiertło "wędruje" po powierzchni.

Rozwiązania: Zawsze używaj ostrego wiertła. Przed rozpoczęciem wiercenia punktuj otwór, aby wiertło miało stabilny punkt startowy. Jeśli masz taką możliwość, użyj wiertarki stołowej, która zapewnia idealną prostopadłość i stabilność. Przy wierceniu ręcznym, możesz użyć specjalnej prowadnicy wiertarskiej lub po prostu zacząć wiercić z mniejszym naciskiem, stopniowo zwiększając posuw, gdy wiertło stabilnie zagłębi się w materiale.

Problem: Gwintownik klinuje się lub zrywa. Analiza 3 głównych przyczyn

Zerwanie gwintownika to chyba najgorszy koszmar każdego, kto zajmuje się gwintowaniem. Jestem pewien, że każdy z nas, kto kiedykolwiek gwintował, doświadczył tego choć raz. W większości przypadków winne są trzy główne przyczyny:

-

Zła średnica otworu (zbyt mała): To najczęstsza przyczyna. Jeśli otwór jest za mały, gwintownik musi usunąć zbyt wiele materiału. Powoduje to ogromny opór, który przekracza wytrzymałość gwintownika, prowadząc do jego pęknięcia. Zawsze wracaj do tabeli lub wzoru i upewnij się, że średnica jest prawidłowa.

- Brak prostopadłości: Gwintowanie pod kątem to proszenie się o kłopoty. Jeśli gwintownik nie jest wprowadzany idealnie prostopadle do powierzchni obrabianego elementu, obciążenie na zwojach gwintownika jest nierównomierne. To prowadzi do zakleszczenia narzędzia w materiale i jego zerwania. Nawet niewielkie odchylenie może być fatalne w skutkach.

-

Brak użycia środka smarnego: Tarcie i wysoka temperatura to wrogowie gwintowania. Bez odpowiedniego smarowania (np. oleju do gwintowania), gwintownik przegrzewa się, materiał "klei się" do narzędzia, a tarcie rośnie do tego stopnia, że gwintownik się zaciera i zrywa. To błąd, który jest bardzo łatwy do uniknięcia!

Dodatkowo, czasem problemem jest wybór nieodpowiedniego typu gwintownika do materiału lub otworu. Na przykład, użycie gwintownika ręcznego do gwintowania maszynowego lub gwintownika o złej geometrii do danego materiału może również prowadzić do problemów.

Rola chłodziwa i smarowania: Dlaczego olej do gwintowania jest niezbędny?

Jak wspomniałem, chłodziwo i smarowanie to nie opcja, to konieczność. Olej do gwintowania (lub inny odpowiedni środek smarny) pełni kilka kluczowych funkcji:

- Redukcja tarcia: Zmniejsza siły tarcia między gwintownikiem a materiałem, co ułatwia pracę i zmniejsza ryzyko zakleszczenia.

- Odprowadzanie ciepła: Proces gwintowania generuje dużo ciepła. Smarowanie pomaga je odprowadzać, chroniąc gwintownik przed przegrzaniem i utratą twardości.

- Ułatwienie odprowadzania wiórów: Olej "wypłukuje" wióry z otworu, zapobiegając ich gromadzeniu się i zakleszczaniu gwintownika.

- Poprawa jakości gwintu: Zmniejszone tarcie i lepsze odprowadzanie wiórów przekładają się na czystszy i precyzyjniejszy gwint.

- Wydłużenie żywotności narzędzi: Chłodzenie i smarowanie znacząco wydłuża żywotność gwintowników, co jest oszczędnością w dłuższej perspektywie.

Zawsze używam odpowiedniego środka smarnego to mała inwestycja, która chroni przed dużymi problemami.

Brak prostopadłości: prosty trik na idealnie proste gwintowanie ręczne

Utrzymanie prostopadłości podczas ręcznego gwintowania to sztuka, ale mam na to kilka prostych trików. Moim ulubionym jest użycie kątownika. Po prostu przyłóż kątownik do gwintownika i powierzchni obrabianego elementu w dwóch płaszczyznach (np. z przodu i z boku). Dzięki temu od razu zobaczysz, czy gwintownik jest wprowadzany prosto. Inna metoda to użycie specjalnych prowadnic do gwintowników, które nakłada się na otwór. Jeśli nie masz tych narzędzi, możesz spróbować techniki "na oko" ustaw gwintownik, odsuń się nieco i spójrz na niego z kilku stron, aby upewnić się, że jest idealnie prostopadle. Zawsze zaczynam od delikatnego wkręcania, a gdy gwintownik "złapie" początek gwintu, sprawdzam prostopadłość i dopiero wtedy kontynuuję pracę. To wymaga wprawy, ale jest do opanowania.

Idealny otwór pod gwint: Twoja kompleksowa checklista

Podsumowując, wykonanie idealnego otworu pod gwint to proces, który wymaga uwagi na kilku etapach. Jeśli będziesz przestrzegać poniższej checklisty, zminimalizujesz ryzyko błędów i uzyskasz trwałe, mocne połączenie gwintowe. To moje sprawdzone kroki, które zawsze stosuję w swojej pracy.

Krok 1: Identyfikacja gwintu (typ i rozmiar)

Zanim w ogóle pomyślisz o wiertle, musisz dokładnie zidentyfikować gwint, który chcesz wykonać. Czy to gwint metryczny zwykły (M), czy metryczny drobnozwojny (MF)? Jaka jest jego średnica nominalna (np. 10 mm dla M10) i, co najważniejsze, jaki jest jego skok? Pamiętaj, że dla gwintów drobnozwojnych skok jest zawsze podany (np. M10x1). To jest absolutna podstawa wszystkich dalszych działań.

Krok 2: Dobór średnicy wiertła (tabela lub wzór)

Gdy masz już wszystkie dane gwintu, przejdź do doboru średnicy wiertła. Najpierw sprawdź tabelę dla gwintów standardowych. Jeśli masz do czynienia z gwintem drobnozwojnym lub niestandardowym, użyj uniwersalnego wzoru: Dw = D - P. Nie zapomnij o ewentualnych korektach średnicy w zależności od obrabianego materiału większa średnica dla miękkich materiałów (aluminium), mniejsza dla twardych i kruchych (żeliwo).

Krok 3: Wybór odpowiedniego rodzaju wiertła do materiału

Nie każde wiertło nadaje się do każdego materiału. Upewnij się, że wybierasz wiertło wykonane z odpowiedniego materiału (np. HSS dla stali konstrukcyjnej, HSS-Co lub VHM dla stali nierdzewnej). Równie ważne jest, aby wiertło było ostre i nieuszkodzone. Tępe wiertło to gwarancja problemów i niedokładnego otworu.

Przeczytaj również: Nie pomyl się! Jak rozpoznać wiertła do metalu? Ekspert radzi

Krok 4: Prawidłowe wiercenie i przygotowanie do gwintowania

Ostatni, ale równie ważny etap to samo wiercenie i przygotowanie otworu. Zawsze punktuj otwór przed wierceniem, aby wiertło nie "wędrowało". Wierć prostopadle do powierzchni jeśli to możliwe, użyj wiertarki stołowej lub prowadnicy. Podczas wiercenia stosuj odpowiednie chłodziwo lub smar, a po wywierceniu otworu, usuń wszystkie zadziory z krawędzi, aby gwintownik mógł swobodnie wejść w materiał. Te kroki są równie ważne jak sam dobór średnicy wiertła i decydują o końcowym sukcesie.