Precyzyjny dobór średnicy wiertła przed gwintowaniem otworu gwintownikiem M12 to absolutny fundament dla stworzenia trwałego i funkcjonalnego połączenia. Niewłaściwa średnica może prowadzić do słabego gwintu, uszkodzenia narzędzi, a nawet całkowitego zniszczenia obrabianego elementu. W tym artykule, jako Adam Mazurek, podzielę się z Wami konkretnymi danymi i praktycznymi wskazówkami, które pozwolą Wam bezbłędnie wykonać to zadanie.

Prawidłowa średnica wiertła pod gwint M12 klucz do trwałego połączenia

- Dla standardowego gwintu metrycznego M12x1.75 należy użyć wiertła o średnicy 10.2 mm.

- Średnicę wiertła można obliczyć ze wzoru: średnica gwintu (D) minus skok gwintu (P), czyli d = D - P.

- Gwinty drobnozwojne M12 (np. M12x1.50, M12x1.25, M12x1.00) wymagają innych średnic wierteł (odpowiednio 10.5 mm, 10.8 mm, 11.0 mm).

- Dobór wiertła zależy od materiału: dla twardych materiałów stosuj średnicę nominalną, dla miękkich i plastycznych można zastosować wiertło o 0.1 mm większe.

- Kluczowe dla jakości gwintu jest odpowiednie przygotowanie otworu (punktowanie), technika wiercenia oraz stosowanie chłodzenia/smarowania.

Precyzyjny dobór wiertła pod gwintownik M12 dlaczego to takie ważne? Czym grozi użycie złego wiertła? Konsekwencje dla gwintu i narzędzia

Wiercenie otworu pod gwint M12 to nie tylko kwestia wyboru wiertła "mniej więcej" odpowiedniego rozmiaru. To precyzyjna operacja, której zaniedbanie może mieć poważne konsekwencje. Jeśli użyjemy wiertła o zbyt małej średnicy, gwintownik będzie miał za dużo materiału do usunięcia. To z kolei drastycznie zwiększy opory, doprowadzając do jego zaklinowania lub, co gorsza, złamania. Złamany gwintownik w otworze to prawdziwy koszmar, często kończący się koniecznością wyrzucenia całego elementu. Z drugiej strony, zbyt duża średnica wiertła spowoduje, że gwint będzie za luźny, niepełny i słaby, niezdolny do przenoszenia obciążeń. Takie połączenie nie spełni swojej funkcji, a jego trwałość będzie bliska zeru. W obu przypadkach tracimy czas, materiał i pieniądze, a jakość naszej pracy pozostawia wiele do życzenia.Zrozumieć związek: średnica wiertła a skok gwintu M12

Kluczem do zrozumienia, dlaczego średnica wiertła jest tak istotna, jest pojęcie skoku gwintu. Skok gwintu (oznaczany literą P) to odległość między dwoma sąsiednimi zwojami gwintu mierzona równolegle do osi gwintu. Dla gwintu metrycznego M12 standardowy skok wynosi 1.75 mm. To właśnie skok gwintu określa, ile materiału musi zostać usunięte przez gwintownik, aby powstał pełny profil gwintu. Otwór musi być na tyle duży, aby zmieścił się w nim rdzeń gwintu (najmniejsza średnica gwintu), ale jednocześnie na tyle mały, aby gwintownik mógł wyciąć pełne zwoje. Zbyt duży otwór spowoduje, że gwintownik nie będzie miał czego "chwycić", a zbyt mały że będzie musiał usunąć zbyt wiele materiału, co prowadzi do wspomnianych wcześniej problemów.

Różnica między gwintem standardowym a drobnozwojnym M12 co musisz wiedzieć

Gdy mówimy o gwincie M12, najczęściej mamy na myśli standardowy gwint metryczny M12x1.75, gdzie 12 mm to średnica nominalna, a 1.75 mm to skok. Jest to najpopularniejszy typ gwintu, stosowany w większości ogólnych zastosowań. Jednak istnieją również gwinty drobnozwojne M12, takie jak M12x1.5, M12x1.25 czy M12x1.0. Jak sama nazwa wskazuje, mają one mniejszy skok gwintu, co oznacza, że zwoje są gęściej upakowane. Gwinty drobnozwojne są często używane tam, gdzie wymagana jest większa precyzja regulacji, większa odporność na wibracje (dzięki większej liczbie zwojów na danej długości) lub w cienkościennych elementach, gdzie standardowy skok mógłby osłabić materiał. Kluczowe jest to, że każdy z tych typów gwintów, ze względu na inny skok, wymaga innej średnicy otworu pod gwintowanie. Nigdy nie można zakładać, że wiertło do M12x1.75 będzie pasować do M12x1.0 to prosty przepis na katastrofę.

Gwint M12 jaka średnica wiertła zapewni idealny otwór?

Złota zasada dla standardowego gwintu M12x1.75 Twoja ściągawka

Jeśli pracujesz ze standardowym gwintem M12x1.75, zapamiętaj tę jedną wartość: 10.2 mm. To jest najczęściej stosowana i zalecana średnica wiertła, która zapewni odpowiednią głębokość zwoju gwintu i minimalizuje ryzyko problemów podczas gwintowania. W większości przypadków, trzymając się tej wartości, osiągniesz satysfakcjonujący rezultat.

Jak samodzielnie obliczyć średnicę otworu? Prosty wzór, który zawsze działa

Chociaż tabele są bardzo pomocne, warto znać podstawowy wzór, który pozwala obliczyć średnicę wiertła dla gwintów metrycznych. Wzór ten to: d = D - P, gdzie:

- d to średnica wiertła, której szukamy.

- D to nominalna średnica gwintu (w naszym przypadku 12 mm dla M12).

- P to skok gwintu (dla M12x1.75 wynosi 1.75 mm).

Podstawiając wartości dla standardowego gwintu M12x1.75, otrzymujemy: d = 12 mm - 1.75 mm = 10.25 mm. Dlaczego zatem w praktyce stosuje się wiertło 10.2 mm, a nie 10.25 mm? Wynika to z kilku czynników, w tym z tolerancji wykonania wierteł, właściwości materiału oraz dążenia do uzyskania optymalnego wypełnienia gwintu (zazwyczaj około 75-85%). Wiertła o średnicy 10.25 mm są rzadziej spotykane. Ważne jest również, aby otwór był wykonany z odpowiednią tolerancją, np. H12, co zapewni, że będzie on mieścił się w akceptowalnych granicach wymiarowych.

Tabela wierteł dla gwintów M12: od standardowego po drobnozwojne (M12x1.5, M12x1.25, M12x1.0)

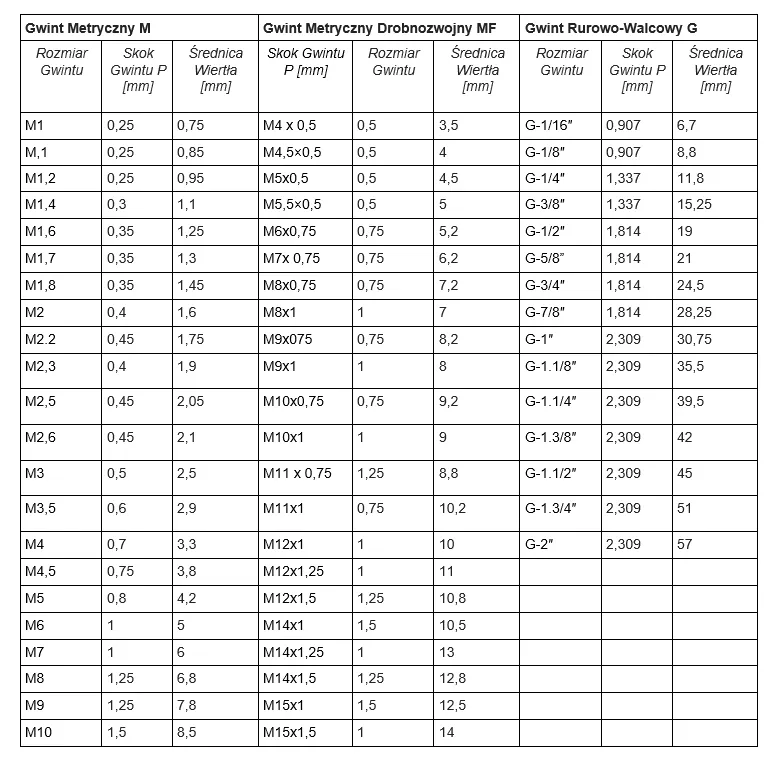

Aby ułatwić Wam pracę, przygotowałem tabelę zawierającą najczęściej stosowane średnice wierteł dla różnych typów gwintów M12. Pamiętajcie, że te wartości są zgodne z normami, takimi jak PN-EN 20273, które standaryzują średnice otworów pod gwinty metryczne.

| Rodzaj gwintu M12 | Średnica wiertła [mm] |

|---|---|

| M12x1.75 (standardowy) | 10.2 |

| M12x1.50 (drobnozwojny) | 10.5 |

| M12x1.25 (drobnozwojny) | 10.8 |

| M12x1.00 (drobnozwojny) | 11.0 |

Materiał ma znaczenie jak dopasować wiertło do rodzaju metalu?

Wiercenie pod gwint M12 w stali konstrukcyjnej i nierdzewnej

Wiercenie w stali to codzienność w wielu warsztatach. Dla stali konstrukcyjnej, takiej jak S235 czy S355, standardowe wartości średnic wierteł z tabeli (np. 10.2 mm dla M12x1.75) sprawdzą się doskonale. Kluczowe jest jednak użycie ostrego wiertła HSS lub, w przypadku większej twardości, HSS-Co. Zupełnie inaczej wygląda sytuacja ze stalą nierdzewną. Materiał ten ma tendencję do utwardzania się podczas obróbki, co może prowadzić do szybkiego stępienia wiertła i trudności w utrzymaniu precyzji. Dlatego przy stali nierdzewnej bezwzględnie należy używać bardzo ostrych wierteł (najlepiej HSS-Co lub z węglików spiekanych) i stosować obfite chłodzenie, aby zapobiec przegrzewaniu i utwardzaniu się materiału. Niska prędkość obrotowa i stały posuw są tu kluczowe.Jak uniknąć problemów przy gwintowaniu w aluminium i metalach miękkich?

Materiały miękkie i plastyczne, takie jak aluminium, miedź czy mosiądz, mają tendencję do "ciągnięcia się" i zakleszczania wiórów, co może prowadzić do problemów z gwintownikiem. W takich przypadkach, aby ułatwić odprowadzanie wiórów i zmniejszyć ryzyko zakleszczenia gwintownika, można zastosować wiertło o 0.1 mm większe niż nominalna wartość z tabeli. Na przykład, dla gwintu M12x1.75 w aluminium, zamiast 10.2 mm, można użyć wiertła 10.3 mm. To niewielkie powiększenie otworu nie wpłynie znacząco na wytrzymałość gwintu w tak plastycznym materiale, a znacznie ułatwi proces gwintowania. Pamiętajcie też o odpowiednim smarowaniu specjalne oleje do aluminium są tu bardzo pomocne.

Specyfika pracy z żeliwem i innymi twardymi materiałami

W przypadku materiałów twardych i kruchych, takich jak żeliwo, należy bezwzględnie trzymać się nominalnej średnicy wiertła (np. 10.2 mm dla M12x1.75). Żeliwo nie ma tendencji do "ciągnięcia się" jak aluminium, a jego kruchość oznacza, że zbyt duży otwór może skutkować bardzo płytkim i słabym gwintem. Wiercenie w żeliwie wymaga również odpowiednio dobranego wiertła (najlepiej z węglików spiekanych lub HSS-E) i stabilnego prowadzenia, aby zapobiec odpryskom. Zazwyczaj w żeliwie wierci się na sucho lub z minimalnym chłodzeniem, ponieważ wióry są kruche i łatwo się łamią.

Krok po kroku od wyboru wiertła do perfekcyjnego gwintu M12

Przygotowanie materiału o czym nie można zapomnieć przed wierceniem?

Zanim chwycisz za wiertarkę, poświęć chwilę na odpowiednie przygotowanie materiału. Najważniejszym krokiem jest punktowanie miejsca wiercenia. Użyj punktaka i młotka, aby wykonać małe zagłębienie dokładnie w miejscu, gdzie ma powstać otwór. To zagłębienie zapobiegnie "pływaniu" wiertła po powierzchni materiału na początku wiercenia, co jest częstą przyczyną krzywych otworów. Upewnij się, że punktujesz precyzyjnie, ponieważ od tego zależy dokładne umiejscowienie gwintu. Pamiętaj też o stabilnym zamocowaniu elementu w imadle lub innym uchwycie ruchomy element to proszenie się o kłopoty.

Technika wiercenia: jak uzyskać idealnie prostopadły i czysty otwór?

Aby gwint był prawidłowy, otwór musi być idealnie prostopadły do powierzchni materiału. Jeśli masz dostęp do wiertarki stołowej, to jest to najlepsza opcja. W przypadku wiertarki ręcznej, staraj się wiercić z największą możliwą precyzją, kontrolując kąt wiercenia za pomocą poziomicy lub specjalnych prowadnic. Rozpocznij wiercenie z niską prędkością obrotową, a następnie stopniowo ją zwiększaj, dostosowując do materiału i średnicy wiertła. Pamiętaj o równomiernym posuwie nie dociskaj wiertła zbyt mocno, ale też nie pozwól mu "ślizgać się" po materiale. Regularnie wycofuj wiertło z otworu, aby usunąć wióry i umożliwić dopływ chłodziwa. Czysty otwór, bez zadziorów i nierówności, to podstawa dobrego gwintu.

Rola chłodzenia i smarowania dlaczego to Twój sprzymierzeniec?

Chłodzenie i smarowanie to nie opcja, to konieczność! Stosowanie odpowiedniego chłodziwa (emulsji, oleju do gwintowania, specjalnych past) podczas wiercenia i gwintowania przynosi szereg korzyści. Po pierwsze, znacznie przedłuża żywotność narzędzi zarówno wiertła, jak i gwintownika. Zmniejsza tarcie, zapobiega przegrzewaniu się krawędzi tnących, co spowalnia ich zużycie. Po drugie, poprawia jakość gwintu. Chłodziwo ułatwia odprowadzanie wiórów, zapobiega ich zakleszczaniu i tworzeniu się narostów na narzędziu, co przekłada się na gładką i precyzyjną powierzchnię gwintu. Po trzecie, odprowadza ciepło, chroniąc zarówno narzędzie, jak i obrabiany materiał przed deformacjami termicznymi. Nigdy nie lekceważcie roli chłodzenia to Wasz sprzymierzeniec w dążeniu do perfekcji.

Prawidłowe użycie gwintownika M12 najczęstsze błędy i jak ich unikać

Po wywierceniu idealnego otworu, czas na gwintowanie. Oto najczęstsze błędy i sposoby, jak ich unikać:

- Brak chłodzenia/smarowania: Jak wspomniałem, to klucz do sukcesu. Zawsze stosuj odpowiedni olej do gwintowania lub pastę, zwłaszcza w twardych materiałach.

- Zbyt duża siła: Gwintownik to narzędzie skrawające, a nie wkrętarka. Nie wciskaj go na siłę. Powinien wchodzić w materiał płynnie, z wyczuwalnym, ale nie nadmiernym oporem.

- Brak cofania gwintownika: Co kilka obrotów do przodu (np. 1-2 obroty), wykonaj pół obrotu do tyłu. To pozwala na złamanie wiórów i ich usunięcie z otworu, zapobiegając zakleszczeniu.

- Krzywe prowadzenie gwintownika: Gwintownik musi być prowadzony prostopadle do powierzchni otworu. Użyj pokrętła do gwintowników z prowadnicą lub kontroluj kąt wizualnie. Krzywo nagwintowany otwór jest bezużyteczny.

- Użycie zużytego gwintownika: Tępy gwintownik nie skrawa, lecz "rwie" materiał, prowadząc do słabego gwintu i ryzyka złamania. Regularnie sprawdzaj ostrość narzędzi.

- Zbyt szybkie obroty (w przypadku gwintowania maszynowego): Gwintowanie to proces powolny. Zbyt wysokie obroty generują ciepło i zwiększają ryzyko złamania.

Najczęstsze problemy i pytania dotyczące gwintowania M12

Dlaczego gwintownik się klinuje lub łamie? Analiza przyczyn

Złamany gwintownik to frustrujące doświadczenie. Oto najczęstsze przyczyny, dla których gwintownik może się zaklinować lub złamać:

- Zbyt mała średnica otworu: To najczęstsza przyczyna. Gwintownik ma za dużo materiału do usunięcia.

- Brak lub niewystarczające smarowanie/chłodzenie: Zwiększa tarcie, powoduje przegrzewanie i zakleszczanie wiórów.

- Zbyt duża siła nacisku: Próba "przepchnięcia" gwintownika na siłę, zamiast pozwolić mu skrawać.

- Niewłaściwa technika gwintowania: Brak cofania gwintownika w celu łamania wiórów.

- Krzywe prowadzenie gwintownika: Powoduje nierównomierne obciążenie i naprężenia.

- Zużyty lub tępy gwintownik: Nie skrawa efektywnie, wymaga większej siły.

- Niewłaściwy typ gwintownika do materiału: Niektóre gwintowniki są przeznaczone do konkretnych materiałów.

- Zbyt twardy lub niejednorodny materiał: Nagłe napotkanie twardego wtrącenia może spowodować złamanie.

Co zrobić, gdy gwint jest "za luźny" lub "za ciasny"?

Jeśli po nagwintowaniu gwint jest "za luźny", czyli śruba ma zbyt duży luz lub wkręca się z minimalnym oporem, najprawdopodobniej przyczyną była zbyt duża średnica wiertła. Innym powodem może być obróbka w bardzo miękkim lub plastycznym materiale, który "rozciągnął się" podczas gwintowania. W takim przypadku, niestety, jedynym rozwiązaniem jest zazwyczaj powtórzenie operacji na nowym elemencie, z użyciem prawidłowo dobranego, mniejszego wiertła. Z kolei "za ciasny" gwint, który stawia zbyt duży opór przy wkręcaniu śruby lub wręcz uniemożliwia jej wkręcenie, jest zazwyczaj wynikiem zbyt małej średnicy wiertła lub obróbki w zbyt twardym materiale bez odpowiedniego smarowania. Tutaj również korekta jest trudna można spróbować delikatnie przeczyścić gwint gwintownikiem wykańczającym, ale jeśli problem jest poważny, najlepszym wyjściem jest ponowne wykonanie otworu i gwintu.

Przeczytaj również: Jak dobrać wiertło pod gwintownik? Tabela i wzór krok po kroku

Czy zawsze muszę używać wierteł z tabeli? Kiedy można pozwolić sobie na odstępstwo?

Wartości podane w tabeli są standardowymi i zalecanymi średnicami wierteł, które zapewniają optymalny profil gwintu i jego wytrzymałość. W większości przypadków, trzymanie się ich to najlepsza praktyka. Jednak, jak już wspomniałem, w pewnych specyficznych sytuacjach można pozwolić sobie na niewielkie odstępstwa. Na przykład, w bardzo miękkich i plastycznych materiałach (takich jak niektóre gatunki aluminium czy tworzywa sztuczne), użycie wiertła o 0.1 mm większego może ułatwić odprowadzanie wiórów i zmniejszyć ryzyko zakleszczenia gwintownika, nie wpływając znacząco na wytrzymałość gwintu. Ważne jest jednak, aby te odstępstwa były minimalne i przemyślane. Nigdy nie należy pozwalać sobie na znaczące zmiany średnicy wiertła, ponieważ to niemal gwarantuje problemy z jakością gwintu lub złamanie narzędzia. Zawsze, gdy macie wątpliwości, kierujcie się danymi z tabeli to najbezpieczniejsza droga do sukcesu.