Zastanawiasz się, jak samodzielnie zbudować podjazd, który będzie zarówno trwały, estetyczny, jak i nie zrujnuje Twojego budżetu? Ten artykuł to kompleksowy, praktyczny poradnik krok po kroku, który przeprowadzi Cię przez cały proces tworzenia podjazdu z kruszywa. Dzięki niemu unikniesz typowych błędów i stworzysz funkcjonalną nawierzchnię, która posłuży Ci przez lata.

Jak zrobić podjazd z kruszywa kluczowe kroki do trwałej i estetycznej nawierzchni

- Dokładne planowanie, w tym wytyczenie spadków (min. 2-4%), jest fundamentem trwałego podjazdu i efektywnego drenażu.

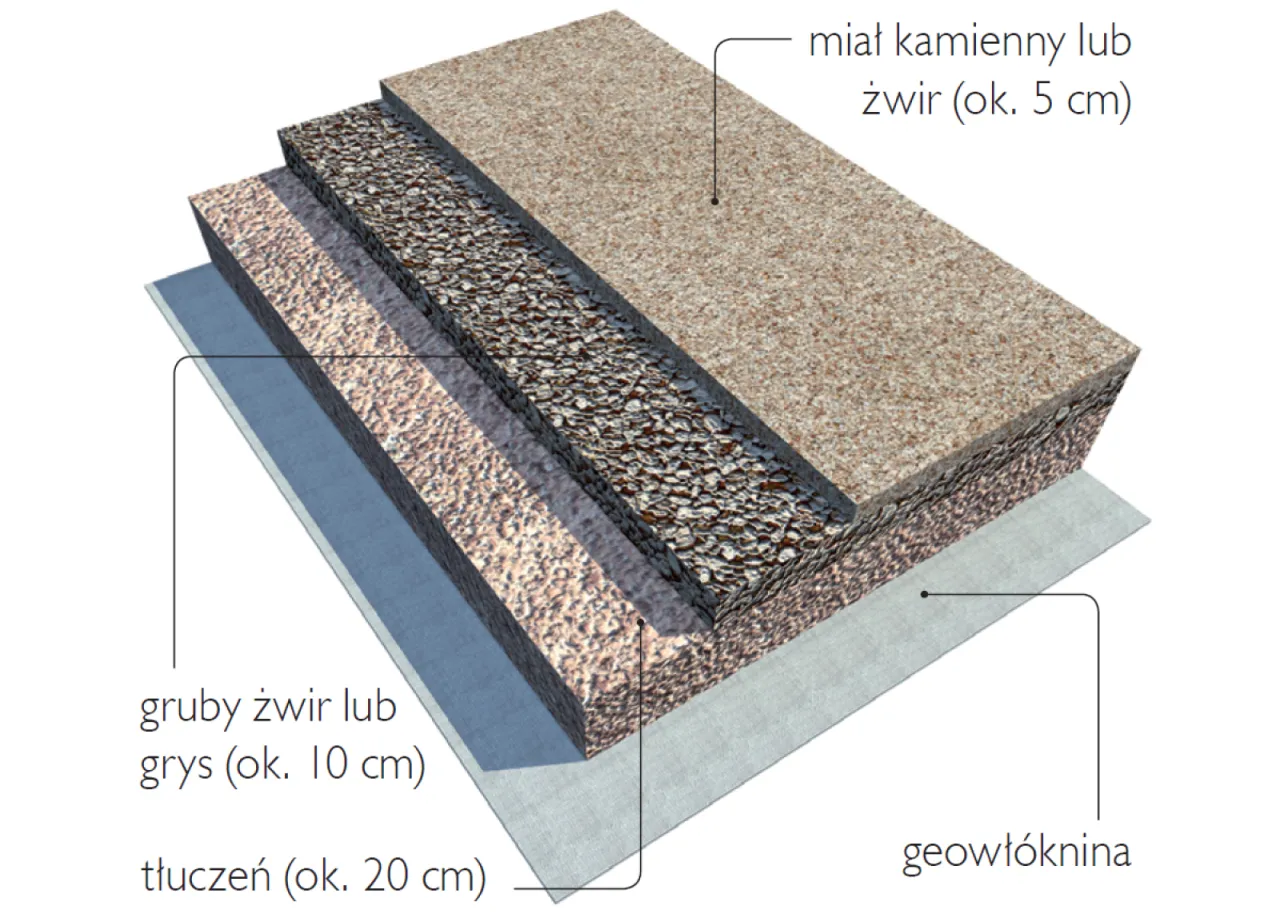

- Niezbędne materiały to kruszywa łamane (tłuczeń, kliniec, grys), geowłóknina oraz obrzeża lub krawężniki.

- Proces budowy obejmuje korytowanie (25-50 cm), montaż obrzeży, ułożenie geowłókniny i warstwowe układanie kruszywa.

- Każda warstwa konstrukcyjna podjazdu musi być dokładnie zagęszczona mechanicznie, aby zapewnić stabilność i zapobiec koleinom.

- Najczęstsze błędy to pominięcie geowłókniny, zbyt płytki wykop, brak zagęszczenia i niewłaściwy spadek.

- Podjazd z kruszywa to rozwiązanie ekonomiczne, często 2-3 razy tańsze niż nawierzchnia z kostki brukowej.

Dlaczego podjazd z kruszywa to dobry wybór?

Dla wielu inwestorów, w tym i dla mnie, podjazd z kruszywa jest przede wszystkim ekonomiczną alternatywą dla popularnej kostki brukowej. Kiedy patrzymy na koszty, materiały na podjazd z kruszywa to wydatek rzędu 40-80 zł/m², a całkowity koszt wykonania, wliczając robociznę, zamyka się w przedziale 60-150 zł/m². Porównując to z kosztem kostki brukowej, który wynosi 90-230 zł/m², widać wyraźnie, że kruszywo jest często 2-3 razy tańsze. To kluczowa zaleta, zwłaszcza przy większych powierzchniach.

Poza aspektem finansowym, nie można zapomnieć o naturalnej estetyce, jaką oferuje podjazd z kruszywa. Jego surowy, a jednocześnie elegancki wygląd doskonale komponuje się z otoczeniem, zwłaszcza w ogrodach o naturalistycznym charakterze czy przy domach utrzymanych w stylu rustykalnym. Dostępność różnych frakcji i kolorów kruszywa pozwala na dopasowanie go do indywidualnych preferencji i stylu posesji.

Kolejną istotną zaletą, którą zawsze podkreślam, jest doskonały drenaż. Podjazd z kruszywa jest nawierzchnią przepuszczalną, co oznacza, że woda deszczowa swobodnie wsiąka w grunt. Jest to niezwykle ważne w polskim klimacie, gdzie intensywne opady nie są rzadkością. Dzięki temu unikamy problemu zastoin wody, kałuż i błota, a także odciążamy system kanalizacji deszczowej.

Oczywiście, jak każde rozwiązanie, podjazd z kruszywa ma swoje specyficzne wady. Należy liczyć się z koniecznością okresowego uzupełniania ubytków, zazwyczaj co 1-2 lata, zwłaszcza w miejscach intensywnie użytkowanych. Przy złym wykonaniu istnieje ryzyko powstawania kolein, a zimą odśnieżanie wymaga nieco większej ostrożności, aby nie usunąć wierzchniej warstwy kruszywa razem ze śniegiem. Moje doświadczenie pokazuje jednak, że te wady można znacząco zminimalizować poprzez prawidłowe wykonanie i regularną, choć niezbyt absorbującą, konserwację.

Krok 1: Planowanie fundament trwałego podjazdu

Zanim wbijemy pierwszą łopatę, kluczowe jest dokładne zaplanowanie podjazdu. Musimy precyzyjnie wytyczyć jego kształt i wymiary, uwzględniając nie tylko estetykę, ale przede wszystkim funkcjonalność. Pamiętajmy o swobodnym manewrowaniu pojazdem, wygodnym dostępie do garażu, bramy wjazdowej czy furtki. Zawsze radzę, aby na tym etapie rozrysować wszystko na papierze, a następnie przenieść na teren za pomocą palików i sznurka, a nawet rozłożyć wąż ogrodowy, by wizualnie ocenić przyszły kształt.

Niezwykle ważnym elementem planowania jest odpowiednie zaprojektowanie spadku podjazdu. To on odpowiada za efektywne odprowadzanie wody deszczowej. Minimalny spadek, który zapewni prawidłowy drenaż, to 2-4%. Brak spadku to prosta droga do powstawania zastoin wody, rozmakania nawierzchni i problemów z jej trwałością. Spadek powinien być kierowany od budynku w stronę ogrodu lub do specjalnie przygotowanego systemu odwodnienia, np. korytek liniowych. Prawidłowe zaplanowanie spadku to podstawa, której nie można pominąć.

W Polsce budowa podjazdu z kruszywa, jako utwardzenie terenu, zazwyczaj nie wymaga pozwolenia na budowę ani zgłoszenia. Jest to dobra wiadomość dla osób, które chcą szybko i sprawnie zrealizować projekt. Jednak zawsze zalecam sprawdzenie lokalnych przepisów w urzędzie gminy lub miasta. Czasami, w specyficznych przypadkach, np. gdy podjazd miałby prowadzić do nowego obiektu budowlanego lub znacząco zmieniać stosunki wodne na działce, mogą pojawić się dodatkowe wymogi. Lepiej być pewnym niż później borykać się z problemami.

Krok 2: Wybór materiałów klucz do trwałości podjazdu

Kluczem do trwałego i stabilnego podjazdu z kruszywa jest wybór odpowiedniego materiału. Musimy zrozumieć podstawową różnicę między kruszywem łamanym a otoczakami. Kruszywa łamane, jak sama nazwa wskazuje, powstają w wyniku kruszenia skał, co nadaje im ostre, nieregularne krawędzie. Dzięki temu doskonale się klinują i wzajemnie blokują, tworząc stabilną i nośną warstwę. Z kolei otoczaki, czyli żwir rzeczny, mają gładkie, obłe krawędzie, co sprawia, że łatwo się przemieszczają i nie zapewniają odpowiedniej stabilności. Zdecydowanie odradzam stosowanie żwiru rzecznego na podjazd, ponieważ szybko powstaną na nim koleiny i nawierzchnia będzie "pływać".Aby podjazd był solidny i wytrzymały, musimy zastosować różne frakcje kruszywa na poszczególne warstwy. Oto te, które ja najczęściej polecam:

- Tłuczeń (frakcja 31-63 mm): Stosowany na dolną warstwę nośną, czyli podbudowę. Zapewnia doskonałą stabilność i drenaż. Cena: ok. 60-90 zł/tona.

- Kliniec (frakcja 4-31 mm): Używany na górną warstwę podbudowy lub warstwę wyrównującą. Dobrze się zagęszcza i klinuje. Cena: ok. 70-100 zł/tona.

- Grys (frakcje 2-8 mm, 8-16 mm): Stosowany na wierzchnią, dekoracyjną warstwę. Dostępny w wielu kolorach, co pozwala na dopasowanie do estetyki posesji. Cena: 90-200 zł/tona w zależności od rodzaju (np. granitowy, bazaltowy).

- Miał kamienny (frakcja 0-5 mm): Czasem używany do ostatecznego wyrównania i wypełnienia szczelin, zwłaszcza w warstwach podbudowy. Cena: 40-70 zł/tona.

Tłuczeń, o frakcji 31-63 mm, to materiał na warstwę nośną, czyli podbudowę. To on stanowi fundament naszego podjazdu, zapewniając mu stabilność i odpowiedni drenaż. Warstwa tłucznia powinna mieć grubość około 15-20 cm po zagęszczeniu. Jego duże ziarna tworzą szkielet, który przenosi obciążenia i pozwala wodzie swobodnie wsiąkać w grunt.

Na warstwę wyrównującą i klinującą stosujemy kliniec o frakcji 4-31 mm. Jest to kruszywo, które doskonale się zagęszcza, wypełniając przestrzenie między większymi ziarnami tłucznia i tworząc bardziej jednolitą, stabilną powierzchnię. Warstwa klińca powinna mieć grubość 5-10 cm. To właśnie on w dużej mierze odpowiada za ostateczną stabilność podjazdu.

Wierzchnia warstwa, ta, którą widzimy na co dzień, to grys. Najczęściej stosuje się frakcje 2-8 mm lub 8-16 mm. Grys pełni funkcję dekoracyjną, nadając podjazdowi estetyczny wygląd. Dostępny jest w wielu kolorach, co pozwala na dopasowanie go do stylu ogrodu i budynku. Grubość tej warstwy to zazwyczaj 3-5 cm.

Absolutnie niezbędnym elementem każdego podjazdu z kruszywa jest geowłóknina. Wielokrotnie widziałem, jak jej pominięcie prowadziło do katastrofy. Geowłóknina pełni trzy kluczowe funkcje: po pierwsze, zapobiega mieszaniu się kruszywa z gruntem rodzimym, co jest częstym problemem, zwłaszcza na gliniastych podłożach. Po drugie, hamuje wzrost chwastów, co znacznie ułatwia późniejszą pielęgnację. Po trzecie, wzmacnia podłoże, rozkładając obciążenia na większej powierzchni i zwiększając nośność konstrukcji. Bez geowłókniny podjazd szybko zacznie się zapadać, powstaną koleiny, a chwasty opanują nawierzchnię.

Aby kruszywo nie rozsypywało się na boki, konieczne jest zastosowanie obrzeży lub krawężników. Pełnią one funkcję stabilizującą, utrzymując materiał w ryzach, a także wpływają na estetykę podjazdu, nadając mu wyraźny kontur. Możemy wybrać obrzeża betonowe, granitowe, palisady czy nawet drewniane, w zależności od preferencji i stylu ogrodu. Ich montaż powinien odbywać się na stabilnej podbudowie betonowej, co zapewni im trwałość i odporność na przemieszczanie.

Krok 3: Prace ziemne i budowa instrukcja krok po kroku

Pierwszym i jednym z najważniejszych etapów jest korytowanie, czyli wykonanie wykopu pod podjazd. Jego głębokość zależy od rodzaju gruntu i przewidywanego obciążenia, ale zazwyczaj wynosi od 25 do 50 cm. Na gruntach gliniastych, które są mniej przepuszczalne i bardziej podatne na pęcznienie, wykop powinien być głębszy (bliżej 50 cm), aby zapewnić odpowiednią warstwę drenażową. Na gruntach piaszczystych, o dobrej przepuszczalności, wystarczy płytszy wykop (bliżej 25 cm). Dno wykopu musi być równe i odpowiednio wyprofilowane ze spadkiem, który zaplanowaliśmy wcześniej. Po wykopaniu warto je zagęścić mechanicznie, aby zwiększyć nośność podłoża.

Po wykonaniu korytowania przystępujemy do montażu krawężników lub obrzeży. Układamy je na warstwie chudego betonu, dbając o ich poziom i odpowiednie zakotwienie. Następnie rozkładamy geowłókninę. Jest to krok, którego nie można pominąć. Geowłókninę układamy na dnie wykopu, z zakładkami o szerokości co najmniej 15-20 cm, aby zapewnić ciągłość bariery. Ważne jest, aby brzegi geowłókniny były wywinięte na boki wykopu lub pod obrzeża, co zapobiegnie przedostawaniu się gruntu z boków i zapewni stabilność całej konstrukcji.

Teraz przechodzimy do serca budowy podjazdu warstwowego układania kruszywa. To proces, który wymaga precyzji i cierpliwości:

- Warstwa nośna (tłuczeń): Na geowłókninę wysypujemy warstwę tłucznia (frakcja 31-63 mm) o grubości 15-20 cm. Rozprowadzamy go równomiernie i dokładnie zagęszczamy mechanicznie.

- Warstwa wyrównująca (kliniec): Na zagęszczony tłuczeń wysypujemy warstwę klińca (frakcja 4-31 mm) o grubości 5-10 cm. Również ją rozprowadzamy i starannie zagęszczamy.

- Warstwa wierzchnia (grys): Na koniec układamy warstwę dekoracyjną z grysu (frakcje 2-8 mm lub 8-16 mm) o grubości 3-5 cm. Tę warstwę zazwyczaj nie zagęszcza się mechanicznie, a jedynie profiluje ręcznie.

Podkreślę to jeszcze raz, bo to absolutnie kluczowe: każda warstwa konstrukcyjna podjazdu (tłuczeń i kliniec) musi być dokładnie zagęszczona mechanicznie. Użycie zagęszczarki płytowej jest tutaj niezbędne. Pominięcie tego etapu lub niedostateczne zagęszczenie to najprostsza droga do niestabilności, osiadania podjazdu i powstawania kolein. Tylko odpowiednio ubite warstwy zapewnią trwałość i stabilność nawierzchni, która będzie odporna na obciążenia pojazdów i warunki atmosferyczne.

Po ułożeniu i ewentualnym zagęszczeniu warstw konstrukcyjnych, przychodzi czas na profilowanie wierzchniej warstwy grysu. Tę warstwę zazwyczaj nie ubija się mechanicznie, aby zachować jej naturalny, luźny charakter. Należy ją równomiernie rozprowadzić grabiami, dbając o to, by powierzchnia była gładka i estetyczna. Można ją delikatnie wyrównać ręcznie lub za pomocą lekkiej walcarki ręcznej, aby lekko ułożyć ziarna, ale bez nadmiernego zagęszczania.

Najczęstsze błędy przy budowie podjazdu jak ich unikać?

Z mojego doświadczenia wynika, że pominięcie geowłókniny to największy błąd, jaki można popełnić przy budowie podjazdu z kruszywa. Konsekwencje są natychmiastowe i długotrwałe: kruszywo zaczyna mieszać się z gruntem rodzimym, zwłaszcza po deszczach, co prowadzi do utraty stabilności. Podjazd szybko się zapada, powstają głębokie koleiny, a cała nawierzchnia staje się niestabilna i nieestetyczna. Geowłóknina to niewielki koszt w porównaniu do kosztów naprawy źle wykonanego podjazdu.

Kolejnym poważnym błędem jest zbyt płytkie korytowanie. Jeśli wykop jest za płytki, warstwy kruszywa nie mają wystarczającej grubości, aby zapewnić odpowiednią nośność podłoża. To prowadzi do tego, że podjazd nie jest w stanie przenieść ciężaru pojazdów, co skutkuje szybkim powstawaniem kolein, zapadaniem się nawierzchni i ogólną degradacją konstrukcji. Pamiętajmy, że głębokość korytowania zależy od rodzaju gruntu i powinna być dostosowana do warunków.

Brak odpowiedniego, mechanicznego zagęszczenia poszczególnych warstw kruszywa to gwarancja problemów. Niezagęszczony tłuczeń i kliniec są niestabilne, a podjazd szybko zaczyna osiadać i "pływać" pod naciskiem kół. To właśnie zagęszczarka mechaniczna tworzy solidną i zwartą podbudowę, która jest fundamentem trwałego podjazdu. Bez niej, nawet najlepsze kruszywo nie spełni swojej funkcji.

Podjazd bez odpowiedniego spadku to prawdziwa pułapka. Brak spadku uniemożliwia odprowadzanie wody, co w polskim klimacie jest receptą na katastrofę. Po każdym deszczu czy roztopach na podjeździe będą tworzyć się kałuże, nawierzchnia będzie rozmakać, a z czasem podjazd zamieni się w grzęzawisko. Prawidłowy spadek (minimum 2-4%) jest niezbędny, aby woda swobodnie spływała, utrzymując nawierzchnię suchą i stabilną.

Pielęgnacja podjazdu z kruszywa jak utrzymać go w idealnym stanie?

Podjazd z kruszywa wymaga pewnej, choć niezbyt uciążliwej, konserwacji. Najważniejszym elementem jest okresowe uzupełnianie ubytków w kruszywie, co zazwyczaj zalecam robić co 1-2 lata, w zależności od intensywności użytkowania. W miejscach, gdzie kruszywo zostało rozjechane lub rozniesione, należy dosypać nową warstwę grysu i równomiernie ją rozprowadzić grabiami. Dzięki temu podjazd zachowa swoją równą powierzchnię i estetyczny wygląd.

Walka z chwastami to nieodłączny element pielęgnacji każdego podjazdu z kruszywa, nawet jeśli zastosowaliśmy geowłókninę. Oto kilka skutecznych metod:

- Regularne usuwanie ręczne: Najprostsza, choć czasochłonna metoda. Regularne wyrywanie młodych chwastów zapobiegnie ich rozprzestrzenianiu się.

- Środki chwastobójcze: W przypadku większego problemu można zastosować odpowiednie herbicydy dostępne w sklepach ogrodniczych. Należy jednak pamiętać o bezpieczeństwie i stosować je zgodnie z instrukcją.

- Gorąca woda: Ekologiczna metoda polegająca na polewaniu chwastów wrzącą wodą. Jest skuteczna, ale wymaga ostrożności.

Odśnieżanie podjazdu z kruszywa wymaga nieco więcej uwagi niż w przypadku kostki brukowej czy asfaltu. Musimy być ostrożni, aby nie usunąć wierzchniej warstwy kruszywa razem ze śniegiem. Zawsze radzę używać łopat z gumową końcówką, która jest delikatniejsza dla nawierzchni. Jeśli korzystamy z pługu śnieżnego, należy ustawić go na odpowiedniej wysokości, tak aby nie zrywał grysu. Można również poczekać, aż śnieg lekko przymarznie, co sprawi, że kruszywo będzie mniej podatne na przemieszczanie.