Wybór odpowiedniego wiertła do żeliwa to nie tylko kwestia skuteczności, ale przede wszystkim efektywności pracy, jakości wykonania otworu i trwałości samego narzędzia. Żeliwo, ze względu na swoją specyficzną strukturę i różnorodność gatunków, stawia przed nami unikalne wyzwania. W tym artykule, jako doświadczony praktyk, przeprowadzę Cię przez meandry doboru idealnego wiertła, byś mógł pracować z pewnością i precyzją, unikając typowych błędów.

Wybór wiertła do żeliwa kluczowe materiały i geometria dla efektywnej obróbki

- Najlepsze wiertła do żeliwa to HSS-Co (kobaltowe) lub VHM (węgliki spiekane), zwłaszcza do twardszych gatunków.

- Kąt wierzchołkowy 118° lub 135° ze szlifem krzyżowym (korektą ścinu) jest zalecany dla precyzji i mniejszej siły osiowej.

- Wiercenie w żeliwie wymaga niższych prędkości obrotowych niż w stali, aby zapobiec przegrzewaniu narzędzia.

- Różne typy żeliwa (szare, sferoidalne, białe) wymagają odmiennych podejść i narzędzi.

- Powłoki takie jak TiN czy TiAlN znacząco zwiększają żywotność wiertła i zmniejszają tarcie.

- Chłodzenie nie zawsze jest konieczne w żeliwie szarym, ale zalecane przy sferoidalnym i ciągliwym dla lepszej jakości i trwałości.

Precyzyjny dobór wiertła do obróbki żeliwa jest absolutnie kluczowy, a ja z własnego doświadczenia wiem, jak łatwo o błędy, które mogą kosztować nas czas i pieniądze. Żeliwo, choć z pozoru jednorodne, to w rzeczywistości materiał o wielu obliczach od kruchych, łatwych w obróbce gatunków, po te niezwykle twarde i ścierne. Użycie niewłaściwego narzędzia do konkretnego typu żeliwa prowadzi do szybkiego zużycia wiertła, niskiej jakości wykonania otworu, a w skrajnych przypadkach nawet do pęknięć obrabianego elementu. Pamiętajmy, że inwestycja w odpowiednie wiertło to inwestycja w jakość i bezpieczeństwo pracy.

Zanim jednak sięgniemy po konkretne wiertło, musimy zrozumieć, z jakim rodzajem żeliwa mamy do czynienia. To właśnie identyfikacja materiału jest pierwszym i najważniejszym krokiem, który zadecyduje o sukcesie całej operacji.

Rodzaje żeliwa a wybór wiertła

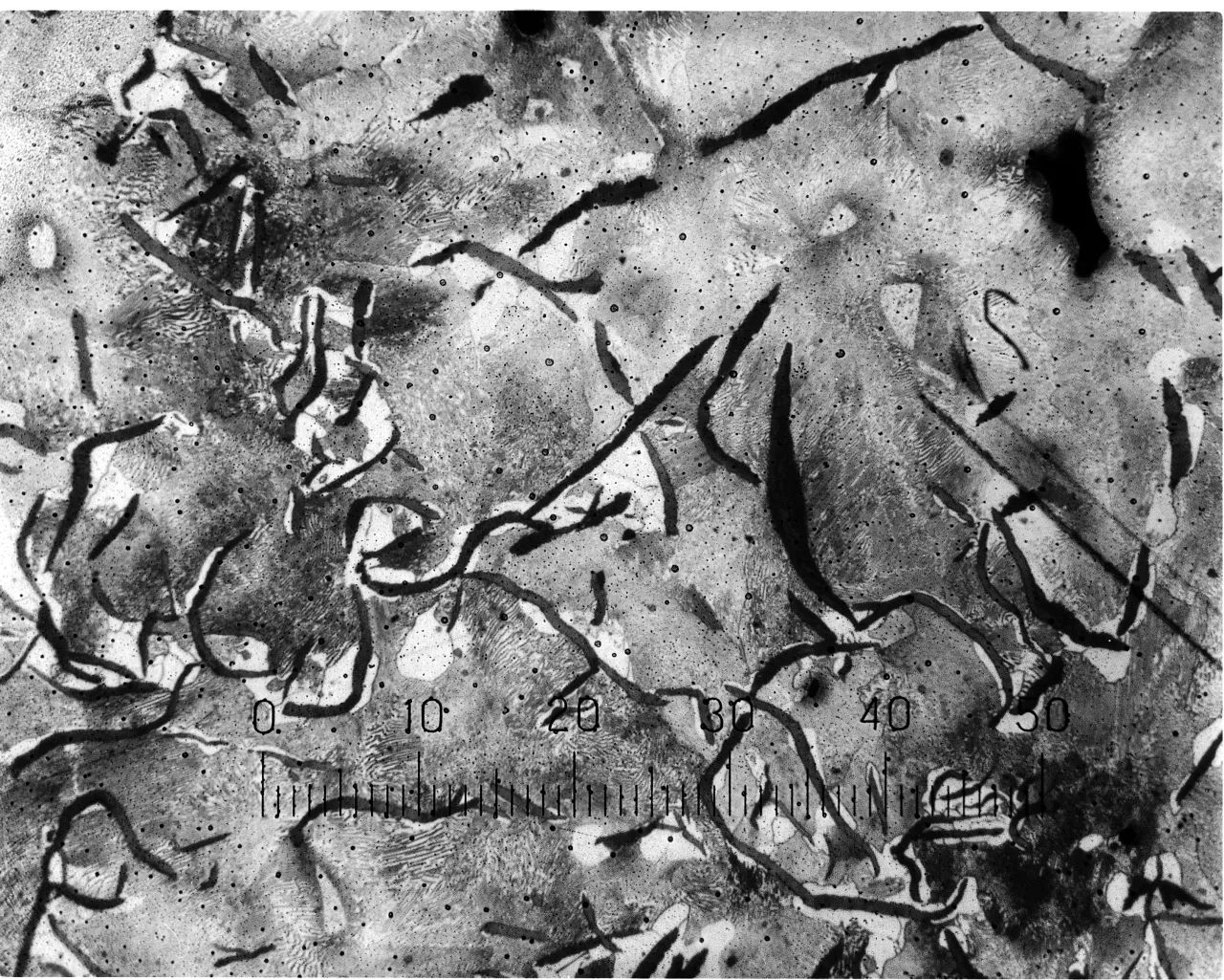

Żeliwo szare to najczęściej spotykany typ, charakteryzujący się obecnością grafitu w postaci płatków. To właśnie te płatki sprawiają, że żeliwo szare jest stosunkowo kruche, ale jednocześnie łatwe w obróbce skrawaniem. Wióry są krótkie i sypkie, co ułatwia ich odprowadzanie. Do tego typu żeliwa, w większości przypadków, wystarczają standardowe wiertła HSS (ze stali szybkotnącej), co czyni je ekonomicznym wyborem dla wielu zastosowań.

Żeliwo sferoidalne i ciągliwe to już inna bajka. Dzięki specjalnej obróbce, grafit w ich strukturze przyjmuje formę kulek (sferoid) lub nieregularnych skupisk, co znacząco zwiększa ich wytrzymałość na rozciąganie i udarność. Są one mniej kruche niż żeliwo szare i potrafią generować dłuższy, bardziej ciągliwy wiór, przypominający ten ze stali. Do obróbki tych gatunków potrzebujemy już solidniejszych wierteł, najlepiej z dodatkiem kobaltu (HSS-Co), a w wielu przypadkach zalecane jest stosowanie chłodzenia, aby zapobiec przegrzewaniu narzędzia i poprawić jakość otworu.

Żeliwo białe i utwardzone to prawdziwe wyzwanie. Charakteryzują się one bardzo wysoką twardością i odpornością na ścieranie, wynikającą z obecności węglików żelaza. Wiercenie w tych materiałach jest niezwykle trudne i szybko tępi tradycyjne wiertła. W takich sytuacjach niezbędne są wiertła z węglików spiekanych (VHM), które dzięki swojej twardości i odporności na wysoką temperaturę są w stanie sprostać temu zadaniu.

Materiał, z którego wykonane jest wiertło, to absolutnie decydujący czynnik wpływający na jego wydajność, trwałość i ostatecznie na jakość wykonanej pracy w żeliwie. Nie ma co do tego żadnych wątpliwości to serce narzędzia.

Materiał wiertła serce narzędzia

Przyjrzyjmy się teraz bliżej różnym materiałom, z których produkuje się wiertła, i zastanówmy się, które z nich najlepiej sprawdzą się w konkretnych zastosowaniach z żeliwem.

Wiertła HSS, czyli wykonane ze stali szybkotnącej, to klasyka gatunku. Są powszechnie dostępne i stosunkowo tanie, co czyni je dobrym, ekonomicznym rozwiązaniem do wiercenia w miękkich gatunkach żeliwa, takich jak żeliwo szare. Ich główną zaletą jest elastyczność i odporność na pękanie. Niestety, w przypadku twardszych materiałów, ich odporność na wysoką temperaturę i ścieranie jest niewystarczająca, co prowadzi do szybkiego stępienia i niskiej efektywności.

Jeśli szukasz "złotego środka" do obróbki bardziej wymagających gatunków żeliwa, takich jak sferoidalne czy ciągliwe, to wiertła HSS-Co (z dodatkiem kobaltu) są strzałem w dziesiątkę. Dodatek kobaltu (zazwyczaj 5% lub 8%) znacząco zwiększa twardość narzędzia, jego odporność na wysoką temperaturę i ścieranie. Dzięki temu wiertła kobaltowe dłużej zachowują ostrość, co przekłada się na wyższą wydajność i dłuższą żywotność, nawet przy intensywnym użytkowaniu.

Wiertła z węglików spiekanych (VHM) to narzędzia z najwyższej półki, oferujące najwyższą wydajność i trwałość. Są one niezwykle twarde i odporne na bardzo wysokie temperatury, co czyni je idealnym wyborem do wiercenia w najtwardszych gatunkach żeliwa, takich jak żeliwo białe czy utwardzone. Inwestycja w wiertła VHM jest szczególnie opłacalna w produkcji seryjnej, gdzie liczy się każdy ułamek sekundy i maksymalna precyzja, a także w sytuacjach, gdy inne wiertła po prostu sobie nie radzą.

Warto również zwrócić uwagę na wiertła z powłokami ochronnymi, takimi jak TiN (azotek tytanu) czy TiAlN (glinowo-tytanowy azotek). Te mikroskopijne warstwy znacząco zwiększają twardość powierzchniową wiertła, zmniejszają tarcie między narzędziem a obrabianym materiałem oraz poprawiają odprowadzanie wiórów. W efekcie, powlekane wiertła mają znacznie dłuższą żywotność, pozwalają na stosowanie wyższych parametrów skrawania i zapewniają lepszą jakość powierzchni otworu. Kiedy warto za nie dopłacić? Zawsze wtedy, gdy zależy nam na maksymalnej wydajności, długiej żywotności narzędzia i redukcji kosztów wymiany wierteł, zwłaszcza przy obróbce trudniejszych gatunków żeliwa.

Nawet najlepszy materiał wiertła nie zapewni optymalnych wyników bez odpowiedniej geometrii. W przypadku kruchych materiałów, takich jak żeliwo, geometria wiertła jest absolutnie kluczowa dla precyzji, trwałości narzędzia i efektywności całego procesu wiercenia.

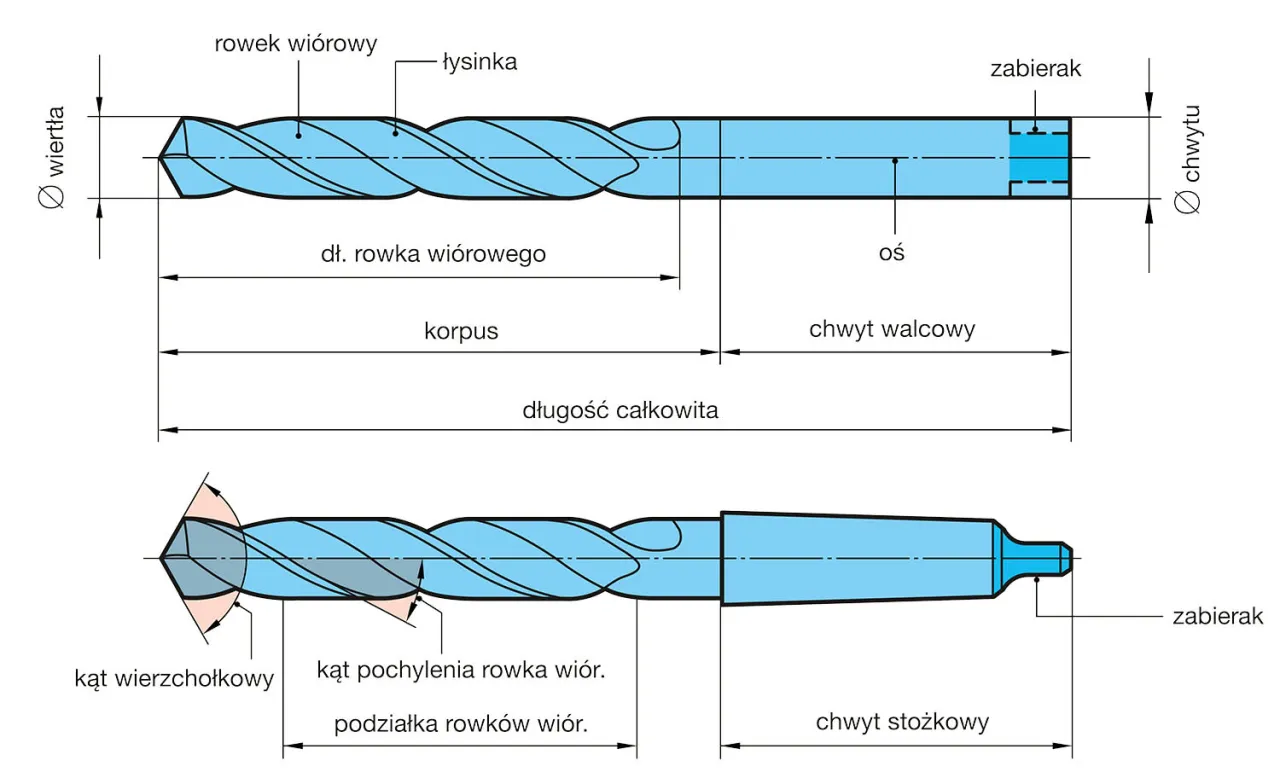

Geometria wiertła klucz do precyzji i trwałości

Kąt wierzchołkowy wiertła ma fundamentalne znaczenie dla jego zachowania podczas wiercenia. Do ogólnych zastosowań w żeliwie szarym często zaleca się kąt 118°, który zapewnia dobrą stabilność i efektywne skrawanie. Jednakże, do twardszych gatunków żeliwa, takich jak sferoidalne czy ciągliwe, lepiej sprawdzi się kąt 135°. Większy kąt wierzchołkowy rozkłada siłę nacisku na większą powierzchnię, co zmniejsza siłę osiową potrzebną do wiercenia i poprawia centrowanie, minimalizując ryzyko "wędrowania" wiertła po powierzchni materiału.

Korekta ścinu, często nazywana szlifem krzyżowym, to element geometrii, który znacząco wpływa na komfort i precyzję wiercenia w żeliwie. Polega ona na specjalnym ukształtowaniu krawędzi skrawającej wiertła, co sprawia, że narzędzie znacznie łatwiej się centruje i nie wymaga tak dużej siły nacisku. Dzięki korekcji ścinu wiertło nie "wędruje" po powierzchni obrabianego elementu, co jest szczególnie ważne przy rozpoczynaniu wiercenia bez punktowania. To rozwiązanie, które zawsze polecam, gdy zależy nam na precyzji i zmniejszeniu obciążeń na wiertło.

Kształt rowka wiórowego jest niezwykle istotny, szczególnie w przypadku żeliwa, które generuje krótki, sypki wiór. Odpowiednio zaprojektowane rowki wiórowe muszą efektywnie odprowadzać ten wiór z obszaru skrawania, zapobiegając jego zatykaniu się. Zatkane rowki prowadzą do przegrzewania się wiertła, szybkiego stępienia i pogorszenia jakości otworu. Dlatego warto wybierać wiertła z szerokimi, dobrze wyprofilowanymi rowkami, które zapewnią swobodny przepływ wiórów, nawet przy głębokich otworach.

Posiadanie najlepszego wiertła to dopiero połowa sukcesu. Aby zapewnić efektywną i bezpieczną pracę w żeliwie, niezbędne jest odpowiednie ustawienie parametrów maszyny. To one decydują o tym, jak wiertło będzie współpracować z materiałem i jak długo zachowa swoją ostrość.

Parametry wiercenia optymalizacja pracy

| Materiał wiertła / Rodzaj żeliwa | Zalecana prędkość obrotowa (obr./min) |

|---|---|

| HSS w żeliwie szarym | ok. 600-800 obr./min |

| HSS-Co w żeliwie sferoidalnym | ok. 400-600 obr./min |

| VHM w żeliwie białym/utwardzonym | ok. 200-400 obr./min (zależnie od twardości) |

| Ogólna zasada dla żeliwa | Niższe prędkości obrotowe niż dla stali |

Posuw, czyli prędkość zagłębiania wiertła w materiał, jest równie ważny jak prędkość obrotowa. Niezależnie od tego, czy używasz posuwu mechanicznego, czy ręcznego, kluczowe jest znalezienie optymalnej siły nacisku. Zbyt duży posuw może prowadzić do pękania wiertła, zwłaszcza w kruchym żeliwie, lub do nadmiernego zużycia krawędzi skrawających. Z kolei zbyt mały posuw może powodować "polerowanie" materiału i przegrzewanie się narzędzia. Ważne jest, aby utrzymywać równomierny, stały posuw, który pozwoli wiertłu na efektywne skrawanie bez zbędnych obciążeń. Obserwuj wióry ich wygląd często podpowiada, czy posuw jest odpowiedni.

Wokół stosowania chłodziwa w żeliwie narosło wiele mitów. Prawda jest taka, że w przypadku żeliwa szarego, które generuje sypki wiór, wiercenie "na sucho" jest często akceptowalne, a nawet preferowane. Chłodziwo może bowiem zamieniać suchy wiór w pastę, która utrudnia jego odprowadzanie i może powodować zapychanie rowków. Jednakże, gdy pracujemy z żeliwem sferoidalnym lub ciągliwym, które generują dłuższe wióry i mają tendencję do nagrzewania się, chłodziwo jest zdecydowanie zalecane. Poprawia ono jakość otworu, wydłuża żywotność narzędzia i zapobiega przegrzewaniu. Zawsze warto ocenić sytuację i dostosować podejście do konkretnego gatunku żeliwa i warunków pracy.

Znajomość najczęstszych błędów i sposobów ich unikania jest równie ważna, jak wybór odpowiedniego narzędzia. Nawet najlepsze wiertło może zawieść, jeśli nie będziemy przestrzegać podstawowych zasad obróbki.

Najczęstsze błędy i jak ich unikać

Jeśli Twoje wiertło "piszczy" lub szybko się tępi, to sygnał, że coś jest nie tak. Oto najczęstsze przyczyny i rozwiązania:

- Stępione wiertło: To najprostsza przyczyna. Stępione wiertło nie skrawa, lecz trze, generując ciepło i hałas. Rozwiązanie: Naostrz wiertło lub wymień je na nowe.

- Złe parametry skrawania: Zbyt wysoka prędkość obrotowa lub zbyt mały posuw mogą prowadzić do przegrzewania i szybkiego zużycia. Rozwiązanie: Zmniejsz prędkość obrotową i/lub zwiększ posuw zgodnie z zaleceniami dla danego materiału i wiertła.

- Brak chłodzenia (gdy jest potrzebne): Wiercenie w twardszych gatunkach żeliwa bez chłodziwa szybko przegrzeje wiertło. Rozwiązanie: Zastosuj odpowiednie chłodziwo.

- Niewłaściwa geometria: Wiertło o nieodpowiednim kącie wierzchołkowym lub bez korekcji ścinu będzie trudniej skrawać. Rozwiązanie: Wybierz wiertło z optymalną geometrią dla żeliwa.

Pękanie wierteł podczas pracy w żeliwie to frustrujący i kosztowny problem. Oto główne przyczyny i jak im zapobiegać:

- Zbyt duży posuw: Agresywne zagłębianie wiertła, zwłaszcza w kruchym żeliwie, może spowodować jego złamanie. Rozwiązanie: Stosuj równomierny, umiarkowany posuw.

- Niestabilne mocowanie elementu: Ruch obrabianego elementu podczas wiercenia generuje boczne obciążenia, które mogą złamać wiertło. Rozwiązanie: Zawsze solidnie mocuj obrabiany element.

- Niewłaściwa prędkość obrotowa: Zbyt niska prędkość obrotowa może prowadzić do zakleszczania się wiertła, a zbyt wysoka do jego przegrzewania i osłabienia struktury. Rozwiązanie: Dobierz prędkość obrotową do rodzaju żeliwa i materiału wiertła.

- Wiertło o złej jakości lub uszkodzone: Używanie wierteł niskiej jakości lub tych z mikropęknięciami zwiększa ryzyko złamania. Rozwiązanie: Inwestuj w sprawdzone narzędzia i regularnie kontroluj ich stan.

Niestabilne mocowanie obrabianego elementu to "cichy zabójca" narzędzi i bezpieczeństwa pracy. Nawet najlepsze wiertło i idealnie dobrane parametry nie pomogą, jeśli element będzie się poruszał. Solidne zamocowanie detalu w imadle lub na stole wiertarki jest absolutnie kluczowe. Zapewnia to nie tylko precyzję wiercenia i zapobiega uszkodzeniu wiertła, ale przede wszystkim chroni operatora przed poważnymi obrażeniami. Nigdy nie lekceważ tej zasady to podstawa bezpiecznej i efektywnej pracy.

Mam nadzieję, że ten przewodnik dostarczył Ci kompleksowych informacji. Teraz czas na podsumowanie i konkretne rekomendacje, które pomogą Ci podjąć świadomą decyzję i wybrać idealne wiertło do Twoich potrzeb.

Podsumowanie i rekomendacje

Wybór odpowiedniego wiertła do żeliwa to proces, który wymaga uwzględnienia kilku kluczowych czynników. Pamiętaj o tych krokach, aby zawsze dokonywać najlepszego wyboru:

- Zidentyfikuj rodzaj żeliwa: Czy to żeliwo szare, sferoidalne, ciągliwe czy białe/utwardzone? To podstawa.

- Wybierz materiał wiertła: HSS do żeliwa szarego, HSS-Co do sferoidalnego/ciągliwego, VHM do białego/utwardzonego.

- Zwróć uwagę na geometrię: Kąt wierzchołkowy (118°/135°) i korekcja ścinu są kluczowe. Upewnij się, że rowki wiórowe są odpowiednie do krótkiego wióra.

- Dobierz parametry wiercenia: Prędkość obrotowa i posuw muszą być dostosowane do rodzaju żeliwa i wiertła. Pamiętaj o chłodzeniu, gdy jest to konieczne.

- Zapewnij stabilne mocowanie: To podstawa bezpieczeństwa i precyzji.

- Dokonaj zakupu: Inwestuj w sprawdzone marki i jakość, to się opłaci.

Podsumowując, kiedy sięgnąć po konkretny typ wiertła:

- Standardowe wiertła HSS: Wystarczające do obróbki żeliwa szarego, gdzie ekonomia i łatwość obróbki są priorytetem.

- Wiertła kobaltowe (HSS-Co): Niezbędne do żeliwa sferoidalnego i ciągliwego, oferujące lepszą odporność na ciepło i zużycie.

- Wiertła z węglików spiekanych (VHM): Konieczne do obróbki żeliwa białego i utwardzonego, a także w produkcji seryjnej, gdzie wymagana jest maksymalna wydajność i trwałość.